တောက်ပသော အရောင်ပြန်လည်ဖော်ပြမှုတွင် DTF ပရင့်တာနည်းပညာ၏ အခန်းကဏ္ဍ

အများဆုံး အရောင်သက်ရောက်မှုအတွက် CMYK+အဖြူရောင် မှင်အလွှာများ

DTF ပရင့်တာများသည် အထူးဖြစ်သော အဖြူရောင်အလွှာနှစ်ခုအပါအဝင် ခြောက်ရောင်ရှိသည့် မင်စနစ်ကြောင့် အရောင်အသွေး ပြင်းထန်မှုတွင် အမှန်တကယ် ထင်ရှားပါသည်။ ပထမအဖြူရောင်အလွှာသည် အခြားအရာအားလုံး၏ အောက်ခြေတွင် အဖြူစင်ကွင်းတစ်ခုအဖြစ် အသုံးပြုပြီး အမှောင်ရောင်ပစ္စည်းများပေါ်တွင် အရောင်များ ပိုမိုထင်ဟပ်စေပါသည်။ နောက်ထပ်ဒုတိယအဖြူရောင်အလွှာမှာ မှိုနှင့်အမျှင်များအတွင်းသို့ မှီတင်းစုပ်ယူမှုကို ကာကွယ်ပေးသည့် ကာကွယ်မှုအလွှာတစ်ခုအဖြစ် ဖြစ်ပေါ်စေပါသည်။ ၂၀၂၄ ခုနှစ်အတွက် လုပ်ငန်းစီးပွားဆိုင်ရာ အစီရင်ခံစာများအရ အမဲရောင် ကော်တန်အထည်များပေါ်တွင်ပင် DTF ပရင့်တာများသည် အမှောင်အလွှာ ၉၅% အထိ ရရှိပါသည်။ အလက်အနှီးအားဖြင့် ဆိုရသော် ပုံမှန်အလွှာတစ်ခုတည်းဖြင့် ပရင့်ထားသည့် နည်းလမ်းများနှင့် နှိုင်းယှဉ်ပါက နီယိုအရောင်များသည် ၄၀% ခန့် ပိုမိုတောက်ပပြီး တောက်ပသော သတ္တုရောင်အကျိုးသက်ရောက်မှုများမှာ အထူးကောင်းမွန်သော ရှင်းလင်းမှုဖြင့် ပေါ်လွင်ပါသည်။

Sublimation နှင့် Screen Printing တို့နှင့် နှိုင်းယှဉ်ပါက DTF ပရင့်များသည် အရောင်အသွေး တောက်ပမှုအတွက် အဘယ်ကြောင့် ထင်ရှားရသနည်း

အရောင်အသွေးကွာခြားမှုအရ ဒစ်ဂျစ်တယ် ထရန်စဖာ ပလပ်စတစ်သည် ဆာဘီလေးရှင်းကို ကျော်လွန်သည်။ ဒီနည်းပညာသည် CMYK အစက်အလေးငယ်များကို ထိန်းချုပ်နည်းကြောင့် အရောင်များကို ၂၀ ရာခိုင်နှုန်းခန့် ပိုမိုရရှိစေသည်။ ထို့အပြင် DTF သည် ဆာဘီလေးရှင်းနှင့် နှိုင်းယှဉ်ပါက အရောင်အသွေး ပိုမိုထင်ရှားသော ဝတ်ဆံပိုလီကဲစတာ စပ်ပေါင်းစပ်များတွင် ပိုမိုကောင်းမွန်စွာ အလုပ်လုပ်နိုင်သည်။ စခရင် ပရင့် (screen printing) မှာ တစ်ခြားဇာတ်လမ်းတစ်ပုဒ်ဖြစ်သည်။ စခရင် ပရင့်ဆိုင်အများစုသည် အများဆုံး စပေါ့အရောင် ၁၂ မျိုးခန့်သာ အသုံးပြုနိုင်ကြသည်။ သို့သော် DTF သည် ဒစ်ဂျစ်တယ်နည်းပညာကို အသုံးပြု၍ အရောင် ၁၆.၇ သန်းခန့်ကို ဖန်တီးနိုင်သည်။ ဤပရင့်များ မည်မျှကြာရှည်မှုရှိကြောင်း စမ်းသပ်စဉ်တွင် DTF သည် ထိပ်ဆုံးတွင် ရှိနေခဲ့သည်။ စက်မှုလုပ်ငန်းအဆင့် ဆေးကြောမှု ၅၀ ကြိမ်ပြီးနောက် အရောင်များသည် မူရင်းအတိုင်း ၉၂% ခန့် အားကောင်းစွာ ထိန်းသိမ်းထားနိုင်ခဲ့သည်။ ၎င်းမှာ ဆာဘီလေးရှင်း၏ ၇၈% နှင့် စခရင်ပရင့်ဒီဇိုင်းများ၏ ၆၅% အောက်တွင်သာ ရှိသည့် အဆင့်ကို သိသိသာသာ ကျော်လွန်နေသည်။ ရေရှည်စွမ်းဆောင်ရည်ကို စဉ်းစားနေသော စီးပွားရေးလုပ်ငန်းများအတွက် ဤအချက်သည် ကြီးမားသော ကွာခြားမှုကို ဖြစ်ပေါ်စေသည်။

အရောင်အသွေးပြင်းထန်သော ပုံစံများအတွက် DTF ပရင့်တာ ဆက်တင်များကို အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ခြင်း

ပရင့်အရည်အသွေးကို တိုက်ရိုက်သက်ရောက်မှုရှိသော အဓိက ဆက်တင်များ -

-

ဖြေရှင်းချက် : 1200 dpi သည် မျက်နှာပြင်ချောမှုမရှိသော အထည်များတွင် စွန့်စားမှုကို လျော့နည်းစေသည်

-

ကုသမှုအပူချိန် : 160°C ±5° သည် ပီဂျင့်များ အကောင်းဆုံးတုံ့ပြန်နိုင်ရန် သေချာစေသည်

-

ဖြူရောင် မှိုနှစ်၏ ပျမ်းမျှဓာတ် : 12.5 cP ကို ထိန်းသိမ်းခြင်းဖြင့် အောက်ခံလွှာများ တစ်သမတ်တည်းရှိစေရန် ကူညီပေးသည်

စားသုံးမှုအမျိုးမျိုးတွင် အရောင်ကွဲပြားမှုကို 70% အထိ လျော့နည်းစေရန် ဤစံနှုန်းများကို တိကျအောင်ပြုလုပ်ခြင်းဖြင့် အကောင်းဆုံးဖြစ်စေသည်ဟု အထည်အလိပ် အင်ဂျင်နီယာ လမ်းညွှန်ချက်များက ဖော်ပြသည်

အရောင်အသွေး အရည်အသွေးကို မြှင့်တင်ပေးသည့် DTF မှိုနှစ်များတွင် ပီဂျင့်အသုံးပြုမှု၏ နောက်ဆုံးပေါ်တိုးတက်မှုများ

2024 ခုနှစ်တွင် ပီဂျင့်အခြေပြု DTF မှိုနှစ်များကို မြှင့်တင်ပေးသည့် တီထွင်မှုများမှာ-

-

အလင်းမှတ်ခြင်း : UV ပိတ်ဆို့မှုများသည် အပြင်ဘက်တွင် အရောင်တောက်ပမှုကို ငါးနှစ်ကျော်အထိ တိုးမြှင့်ပေးသည်

-

အရောင်သိပ်သည်းမှု : နို့အိုးရဲ့ စွမ်းဆောင်ရည်ကို ထိခိုက်စေခြင်းမရှိပဲ pigment concentration ကို ၃၀% ပိုမြင့်စေပါတယ်။

-

ပျော့ပျောင်းမှု : 200% အထိ ဆန့်နိုင်စွမ်းရှိပြီး အားကစားဝတ်စုံနဲ့ လှုပ်ရှားဝတ်စုံအတွက် အကောင်းဆုံး

ထိပ်တန်းထုတ်လုပ်သူများက ယခုအခါ အတန်းချင်းလိုက်ညီမျှမှုကို ΔE≤2 အတွင်းတွင် သေချာစေပြီး အဆင့်မြင့် screen printing ၏ အရောင်တိကျမှုစံနှုန်းများကို ပြည့်မီစေသည်။

B2B အထည်ချုပ်အလှဆင်မှုတွင် DTF ပုံနှိပ်စက်များ၏ ဆင့်ကဲဖြစ်စဉ်

စက်မှု DTF စနစ်တွေဟာ အခု ၂၃ မီတာ ၂ နာရီနှုန်းကို ရောက်ရှိလာပြီး မိုက်ခရွန်အဆင့် တိကျမှုကို ထိန်းသိမ်းရင်း ၂၀၂၀ ကနေ ထုတ်လုပ်နိုင်မှုကို သုံးဆတိုးစေပါတယ်။ ဒီတိုးတက်မှုတွေဟာ အလယ်စားအဝတ်အစားထုတ်လုပ်သူ ၇၈% (၂၀၂၄ စက်မှုလေ့လာမှု) အကြားမှာ အထူးသဖြင့် အရည်အသွေးမြင့်၊ ဓာတ်ပုံမှန် ပုံနှိပ်မှု ၄၈ နာရီအကြာမှာ လိုအပ်တဲ့ မြန်ဆန်တဲ့ ဖက်ရှင်လိုင်းတွေအတွက် အတည်ပြုမှုကို အရှိန်မြှင့်ပေးခဲ့တယ်။

အနက်ရောင်နှင့် အမျိုးမျိုးသော အထည်များတွင် သက်တောင့်သက်သာဖြစ်စေရန်အတွက် အဖြူရောင်မင်၏ အရေးပါသော လုပ်ဆောင်ချက်

DTF ပုံနှိပ်ရာတွင် အဖြူရောင်မင်သည် အခြေခံအလွှာအဖြစ် အရေးကြီးသည့် အကြောင်းရင်း

အမှောင်ရောင်ပစ္စည်းများတွင် တိုက်ရိုက်ဖက်ရှင်ပေါ်သို့ ပရင့်ထုတ်ရာတွင် အဖြူရောင် မင်သည် အရာအားလုံးကို ကောင်းစွာအလုပ်လုပ်နိုင်စေပါသည်။ ၎င်းသည် အရောင်များကို သင့်တော်စွာ ထင်ရှားစေနိုင်သည့် အလင်းပြန်သော အလွှာကို ဖန်တီးပေးပါသည်။ အဖြူရောင်မင်ကို ကျော်လွန်ပါက ထို တောက်ပသော အရောင်များသည် အမှောင်ရောင် အဝတ်အထည်များက စုပ်ယူခံရပါလိမ့်မည်။ DNP Ribbons မှ 2024 ခုနှစ် အစီရင်ခံစာတွင် ဖော်ပြခဲ့သည့် အဆိုအရ မှောင်သော ပေါလိုင်အီသာစတာပေါ်တွင် အနီရောင်မင်ကို သုံးပါက အရောင်အင်တင်ဆီတိုင်း၏ သုံးပုံနှစ်ပုံခန့် ပျောက်ကွယ်သွားပါသည်။ ထို့ကြောင့် ပရင့်တာများသည် အဖြူရောင်အခြေခံအလွှာဖြင့် စတင်ကြခြင်းဖြစ်ပါသည်။ အဖြူရောင်အလွှာသည် အရောင်အလွှာများကို ဖြတ်သန်း၍ အလင်းကို ပြန်လည်ပြောင်းလဲပေးပါသည်။ ထိုသို့ဖြင့် ပုံနှိုင်းပြာ၊ ကာဗွန်မီးခိုးရောင်ကဲ့သို့ အလွန်မှောင်သော အဝတ်အစားများပေါ်တွင် ပရင့်ထုတ်သည့်အခါတွင်ပင် ဒီဇိုင်းများသည် မူရင်းအတိုင်း အတိအကျရှိနေပါမည်။

တိကျသော အလွှာချိန်ညှိခြင်း - အဖြူနှင့် အရောင်မင်များကို ပေါင်းစပ်၍ အကောင်းဆုံး မြင်ကွင်းအတွက်

DTF ပရင့်တာများကို အသုံးပြုသည့်အခါ စံဖြစ်သော CMYK အရောင်အဆင်းအလွှာများသို့ မသွားမီ အဖြူရောင် မင်ကို အရင်ဆုံး လိမ်းလိုက်ပါသည်။ ပရင့်တာခေါင်းများသည် မီလီမီတာ ၀.၁ ခန့် ကွာဝေးသော အလွန်သေးငယ်သည့် မင်စက်ဝိုင်းတစ်ခုစီကို တိကျစွာ တည်နေရာချနိုင်ပါသည်။ ဤသော့ချက်ကျသော တည်နေရာချမှုသည် အရောင်များ ရောထွေးမသွားစေရန် ကာကွယ်ပေးပြီး အလွှာများကြားတွင် အလင်းရောင် ချိတ်ဆက်မှုဟု ခေါ်သည့် အရာကို ဖန်တီးပေးပါသည်။ ထို့ကြောင့် ပုံနှိပ်ဒီဇိုင်းများသည် ပုံမှန် တိုက်ရိုက်အင်္ကျီပေါ်သို့ ပုံနှိပ်ခြင်းနည်းလမ်းများနှင့် နှိုင်းယှဉ်ပါက အမှုန်အမွှားပိုမိုများပြားခြင်း (opacity) ၄၀ ရာခိုင်နှုန်းခန့် ရရှိပါသည်။ အကောင်းဆုံးရလဒ်များအတွက် အတွေ့အကြုံရှိသော လုပ်သားများသည် ၎င်းတို့အသုံးပြုနေသော အထည်အမျိုးအစားပေါ် မူတည်၍ အဖြူရောင် အောက်ခံအလွှာ၏ ထူထဲမှုကို ညှိနှိုင်းပြင်ဆင်ပေးပါသည်။ အဖြူရောင် အောက်ခံအလွှာ၏ ထူထဲမှုကို ညှိနှိုင်းပြင်ဆင်ပေးပါသည်။ အများအားဖြင့် အမွှေးအကြိုင်ပါသော စပျစ်ကြိုးအထည်များသည် ပိုမိုချောမွေ့သော စီသန်းထုတ်ပစ္စည်းများနှင့် နှိုင်းယှဉ်ပါက အဖုံးအကာ ၂၀ မှ ၃၀ ရာခိုင်နှုန်းခန့် ပိုမိုလိုအပ်ပြီး အင်္ကျီအမျိုးမျိုးအတွက် နောက်ဆုံးထွက်ကုန်ပစ္စည်းများသည် စိတ်လှုပ်ရှားဖွယ်နှင့် ပရော်ဖက်ရှင်နယ်ကဲ့သို့ ပေါ်လွင်စေရန် သေချာစေပါသည်။

ဒြပ်နှစ်မျိုးပါ အဖြူရောင်မင် လုပ်ငန်းစဉ်များ - အမှုန်အမွှားပိုမိုများပြားမှု (Opacity) ၉၅% အထိ ရရှိခြင်း

အဆင့်မြင့်စနစ်များတွင် အပူဖြင့် ကြိုတင်ကုသခြင်းနှင့် UV ကုသမှုကို ပေါင်းစပ်၍ ဖလင်အတွင်းသို့ အဖြူရောင် ထင်းကို ခိုင်မာစွာ ချုပ်နှောင်သည့် နည်းလမ်းကို အသုံးပြုသည်။ ၎င်းသည် ကပ်လျက်အားကို မြှင့်တင်ပေးပြီး စပက်ထရိုဖိုတို မီတာ ခွဲခြမ်းစိတ်ဖြာမှုဖြင့် အတည်ပြုထားသည့်အတိုင်း မပေါ်မြင်နိုင်သည့် အဆင့်အတန်း (opacity) 92–95% အထိ ရရှိစေသည်။ တစ်မျိုးတည်းသော ကုသမှုနည်းလမ်းများနှင့် နှိုင်းယှဉ်ပါက ဒြပ်ပေါင်းများပါသော အထည်များတွင် ကွဲအက်နိုင်ခြေကို 65% အထိ လျော့ကျစေပြီး ဆပ်ကပ်ပြီး 50 ကြိမ်ကျော်အထိ အရောင်တောက်ပမှုကို ထိန်းသိမ်းပေးသည်။

အရောင်တောက်ပမှုကို ကြာရှည်စေရန် DTF ပရင့်တင်ခြင်းအတွက် ထင်းဖွဲ့စည်းမှုနှင့် အရည်အသွေးထိန်းချုပ်မှု

ဓာတုဒြပ်စုများပါဝင်သော DTF ထင်းများ- မှိန်မည့်အစား မရှိသော၊ တောက်ပသည့် ပရင့်များ၏ သိပ္ပံနည်းကျ နောက်ခံအကြောင်းအရာ

ပီဂမန့်အခြေခံ DTF ထင်းများသည် အထူးကိုယ်ထူးပို့ဆောင်ရေးအရည်များအတွင်း၌ အရောင်အသေးငယ်များကို ချိန်ညှိထားခြင်းဖြင့် အလုပ်လုပ်ပါသည်။ ပုံနှိပ်စဉ်အတွင်း အပူကို အသုံးပြုသောအခါ၊ ဤအမှုန်များသည် အထည်အလိပ်များနှင့် ခိုင်မာသော ဓာတ်ခွဲတွဲများ ဖွဲ့စည်းပေးပါသည်။ ရလဒ်မှာ နေရောင်ခြည်နှင့် ထပ်ခါထပ်ခါ ဆေးကြောခြင်းကို ခံနိုင်ရည်ရှိပြီး အရောင်အသွေး မဆုံးရှုံးဘဲ ရှိနေသော ပုံနှိပ်များဖြစ်ပါသည်။ အခုနှစ်က Textile Chemistry Journal တွင် ထုတ်ဝေခဲ့သော သုတေသနအရ ပီဂမန့်ပုံနှိပ်များသည် စက်မှုလုပ်ငန်းအဆင့် ဆေးကြောမှု ၅၀ ကြိမ်ပြီးနောက်တွင်ပါ မူလအလင်းရောင်၏ ၉၄% ခန့်ကို ထိန်းသိမ်းထားနိုင်ပါသည်။ ၎င်းမှာ ရိုးရာ ဆိုးအားအခြေခံရွေးချယ်မှုများနှင့် နှိုင်းယှဉ်ပါက ၃၇ ရာခိုင်နှုန်းခန့် ပိုမိုကောင်းမွန်ပါသည်။ ထုတ်လုပ်သူများသည် နောက်ပိုင်းတွင် ရောင်စုံအရေအတွက်ကို တိုးချဲ့နိုင်သည့် နာနိုအမှုန်များကို စမ်းသပ်လျက်ရှိပါသည်။ ဤတိုးတက်မှုများသည် ထင်းနည်းပညာ၏ ယခင်ဗားရှင်းများနှင့် နှိုင်းယှဉ်ပါက ရရှိနိုင်သော အရောင်များ၏ စုစုပေါင်းအကွာအဝေးကို ၁၂% ခန့် တိုးချဲ့ပေးနေပါသည်။

Solvent နှင့် Water-Based DTF ထင်းများ - စွမ်းဆောင်ရည်နှင့် ပတ်ဝန်းကျင်ဆိုင်ရာ အပြန်အလှန် အကျိုးသက်ရောက်မှုများ

| အကြောင်းရင်း |

Solvent-Based မှတ်အသားများ |

ရေအခြေခံတွင်က်များ |

| အရောင်တင့်မှု ထိန်းသိမ်းမှု |

ဆေးကြောပြီး ၃၀ ကြိမ်ကြာသည်အထိ ၉၈% (စက်မှုလုပ်ငန်း စံချိန်စံဖြစ် ၂၀၂၄) |

ဆေးကြောပြီး ၃၀ ကြိမ်ကြာသည်အထိ ၈၉% |

| အရှောင်ခြောက်စေမှုနှုန်း |

ပိုမိုမြန်ဆန်သော ၂၂% ခြောက်သွေ့ခြင်း |

တိကျသော စိုထိုင်းဆထိန်းညှိမှု လိုအပ်ပါသည် |

| VOC ထုတ်လွှတ်မှု |

340 g/L (EPA နှင့် မကိုက်ညီသော) |

<50 g/L (EPA Tier 4 အတည်ပြုချက်ရရှိ) |

| အမြန်နှုန်းမြင့် ထုတ်လုပ်မှုတွင် ဓာတုဆီများ ယခင်က အသုံးများနေသော်လည်း၊ ရွေ့လျားမှုတစ်ခု ပေါ်ပေါက်လာပါသည်— 72%ပရင့်တာများသည် ပတ်ဝန်းကျင်ဆိုင်ရာ စည်းမျဉ်းများနှင့် ကိုက်ညီရန် ရေအခြေခံ မှိုဆီများကို ဦးစားပေးလာကြပါသည်။ |

|

|

မှိုဆီအရည်အသွေး ထိန်းချုပ်မှုကို တင်းကျပ်စွာ အာမခံခြင်းဖြင့် ပရင့်ထုတ်လုပ်မှု တည်ငြိမ်မှုကို သေချာစေပါသည်

တည်ငြိမ်သော ထုတ်လုပ်မှုအတွက် အဆင့်သုံးဆင့် အရည်အသွေး အာမခံမှုအပေါ် အခြေခံပါသည်

-

အရည်အသွေးစောင့်ကြည့်ခြင်း (အလိုအလျောက်ဆန်ဆာများဖြင့် ±၂% အတိုင်းအတာ)

-

ပိတ်စိမ်းအတိုင်းအတာစမ်းသပ်ခြင်း စပက်ထရိုဖိုတိုမီတာများကို အသုံးပြု၍

-

ကပ်လွှာဖိအားစမ်းသပ်မှုများ နှစ်ငါးနှစ်ကျော် သုံးစွဲမှုကို အတုယူစမ်းသပ်ခြင်း

ဤပရိုတိုကောလ်များကို အသုံးပြုသည့် စက်ရုံများသည် မင်အ waste ကို 30%နှင့် ရရှိခဲ့သည် ၉၉.၄% အရောင်တူညီမှု ၂၀၂၃ ခုနှစ်ကိုးကားချက်လေ့လာမှုတစ်ခုတွင် စားထည်ပိုက်ကွန်များအတွင်း

DTF ပရင့်တင်း၏ အပြည့်အစုံဖြစ်သော လုပ်ငန်းစဉ် - ဒီဇိုင်းမှ ပြောင်းရွှေ့ခြင်းအထိ အရောင်အသွေး မပျက်စီးစေရေး

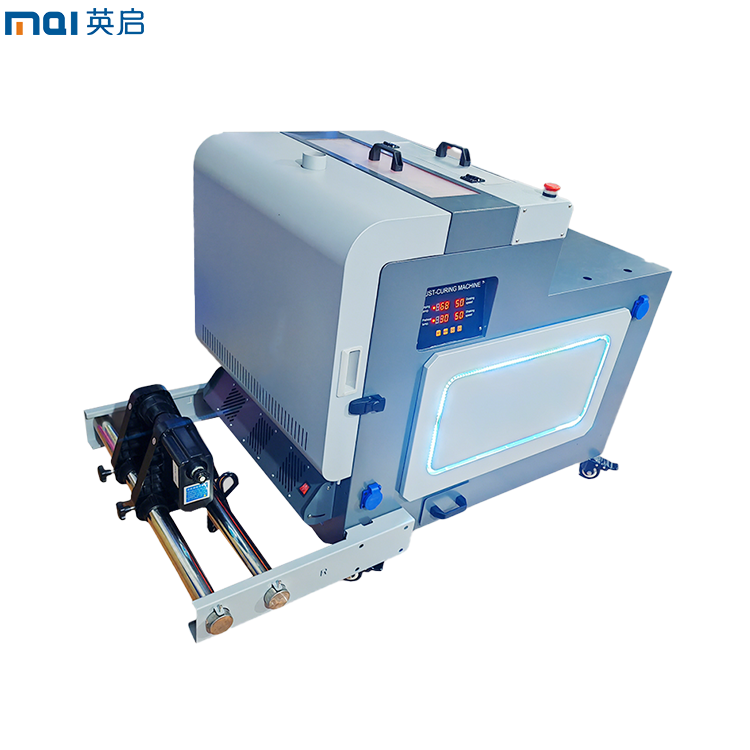

အဆင့်ဆင့်လုပ်ငန်းစဉ် - ပရင့်တင်း၊ မှုန့်ဖြူးခြင်း၊ ကြွေမာခြင်းနှင့် အပူဖြင့်ပြောင်းရွှေ့ခြင်း

DTF ပရင့်တာများသည် အဆင့်ဆင့်လုပ်ငန်းစဉ်ကို လိုက်နာ၍ တောက်ပပြီး အရောင်ကြွသော ဒီဇိုင်းများကို ဖန်တီးပါသည်။ ပုံများကို CMYK အရောင်များအပြင် အဖြူတိမ်း (white ink) ကို အသုံးပြု၍ PET ပလပ်စတစ်ပြားပေါ်သို့ ပရင့်ထုတ်ခြင်းဖြင့် ဤလုပ်ငန်းစဉ်ကို စတင်ပါသည်။ ထို့နောက် မှုန့်ရှိသော ကပ်ညှိမှုန့်ကို ရေစိုနေသေးသည့် တိမ်းပြားပေါ်သို့ ဖြူးပေးပါသည်။ ဤအဆင့်သည် နောက်ပိုင်းတွင် ဒီဇိုင်းနှင့် အဝတ်စ fabric တို့ကြား ခိုင်မာသော ကပ်ညှိမှုကို ဖန်တီးရာတွင် အထောက်အကူပြုပါသည်။ ထို့နောက် ကြွေမာခြင်းအဆင့်သို့ ရောက်ရှိပြီး ပြားကို စင်တီဂရိတ် ၁၅၀ မှ ၁၆၅ ခန့်ရှိသော မီးဖိုထဲသို့ မိနစ် ၂ မှ ၃ ခန့် ထည့်ပေးရပါမည်။ ဤသို့ပြုလုပ်ခြင်းဖြင့် ပစ္စည်းအားလုံး ကောင်းစွာ ခိုင်မာစေပါသည်။ နောက်ဆုံးအဆင့်တွင် အပူဖြင့်ပြောင်းရွှေ့ခြင်းကို အပူဖိအားစက်ဖြင့် ပြုလုပ်ပါသည်။ ဤစက်သည် စင်တီဂရိတ် ၁၆၀ မှ ၁၈၀ အကြားရှိသော အပူချိန်ဖြင့် ၁၂ မှ ၁၅ စက္ကန့်ခန့်ကြာ ဖိအားပေး၍ အဝတ်စပေါ်သို့ ဒီဇိုင်းကို ကပ်ပေးပါသည်။ ဖိအားကို လုံလောက်စွာပေးခြင်းဖြင့် ပစ္စည်းများ ကောင်းစွာကပ်နေစေပြီး ပျက်စီးမှုမရှိစေရန် ဂရုစိုက်ပါသည်။

အရောင်တင့်ချိန်နှင့် အချိန်ကာလများက နောက်ဆုံးအရောင်၏ တောက်ပမှုကို မည်သို့သက်ရောက်မှုရှိသနည်း

အရောင်ပျက်စီးခြင်း၏ အဓိကအကြောင်းရင်းမှာ အရောင်တင့်ခြင်း မတည်ငြိမ်မှုဖြစ်သည်။ အရောင်မတင့်ပါက (၁၄၀°C အောက်) ရေဆွဲထားခြင်းကို ဖြစ်စေပြီး ပုံသွင်းပြောင်းလဲမှုအတွင်း မင်ပါတ်မှုကို ဖြစ်စေသည်။ အလွန်အကျွံအရောင်တင့်ပါက (၁၇၅°C အထက်) မှုန် pigment ၏ တည်ငြိမ်မှုကို ပျက်စီးစေသည်။ အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ပါက မူရင်းအရောင်အသွေး၏ ၉၈% ကို ထိန်းသိမ်းနိုင်ပြီး အမြန်ပြုလုပ်ခြင်း သို့မဟုတ် မှားယွင်းစွာ ချိန်ညှိထားသော လုပ်ငန်းစဉ်များတွင် ၈၂% သာ ထိန်းသိမ်းနိုင်မှုထက် သိသိသာသာ ပိုမိုမြင့်မားသည်။

အရောင်အသွေးကို ထိခိုက်စေသော DTF လုပ်ငန်းစဉ်အတွင်း အဖြစ်များသည့် အမှားများ

အမှားသုံးခုသည် ပုံနှိပ်အရည်အသွေးကို ထိခိုက်စေသည်

-

မလုံလောက်သော မှုန်များဖြန့်ကျက်မှု ပြင်းထန်မှုနည်းပါးခြင်းနှင့် မညီညာသော မျက်နှာပြင်ကို ဖြစ်စေသည်

-

အပူဖိအားပေးခြင်း မှားယွင်းစွာ တပ်ဆင်ခြင်း ပြန်လည်ဖိအားပေးခြင်းကို ဖြစ်စေပြီး အပူလွန်ကဲခြင်းနှင့် အရောင်များ မှိန်ဝါးစေခြင်းကို ဖြစ်စေသည်

-

ပတ်ဝန်းကျင်ရှိ စိုထိုင်းဆမြင့်မားခြင်း rH ၆၅% အထက်ရှိပါက မှုန်များကို အချိန်မတန် တက်ကြွလာစေသည်

စက္ကူ၊ ပေါလီအက်စထားနှင့် ရောစပ်များတွင် ယုံကြည်စိတ်ချရသော အရောင်ဖော်ပြမှုကို ထောက်ပံ့ပေးရန် ထုတ်လုပ်သူများသည် ပစ္စည်းအလိုက် လိုအပ်ချက်များနှင့်ကိုက်ညီသော ကိရိယာများကို ချိန်ညှိပြီး တည်ငြိမ်သော အခြေအနေများ (20–25°C၊ 40–60% RH) ကို ထိန်းသိမ်းထားသည်။

ပစ္စည်းအမျိုးမျိုးအတွက် ကျော်ကြားသော ပုံစံများကို ထိန်းသိမ်းခြင်း - စက္ကူ၊ ပေါလီအက်စထားနှင့် ရောစပ်များတွင်

DTF ပရင့်တာများဖြင့် စက္ကူတွင် အရောင်အသွေး ပြင်းထန်မှုကို ရရှိခြင်း

စက္ကူ၏ သဘာဝအားဖြင့် အပေါက်အများအပြားရှိခြင်းကြောင့် DTF ဆေးရည်များကို အလွန်ကောင်းစွာ စုပ်ယူနိုင်ပါသည်။ ဂဏန်းများကို ကြည့်ပါက ၁၂ မိုက်ခရွန်ခန့်ရှိသော ဆေးစက်ဝိုင်းများသည် အများအားဖြင့် ၁၅ မှ ၂၀ မိုက်ခရွန်အတွင်း အရွယ်အစားရှိသော စက္ကူအမျှင်များအတွင်းသို့ ကောင်းစွာ ဝင်ရောက်နိုင်ပါသည်။ ဤကိုက်ညီမှုကြောင့် အရောင်များသည် ပစ္စည်းအတွင်းသို့ အမှန်တကယ် စိမ့်ဝင်သွားပါသည်။ Textile Performance Institute ၏ စမ်းသပ်မှုများက ၅၀ ကြိမ် လျှော်ခြင်းနောက်ပိုင်းတွင်ပါ အရောင်များ ၉၈% ခန့် တောက်ပနေကြောင်း ပြသထားပါသည်။ အဝတ်အထည်များကို အရောင်မပျောက်ဘဲ ကြာရှည်စွာ ဝတ်ဆင်လိုသူများအတွက် နေ့စဉ်ဝတ်ဆင်သည့် အဝတ်အထည်များနှင့် ခေတ်ပေါ်ဖက်ရှင်ပစ္စည်းများ နှစ်မျိုးလုံးအတွက် အထူးကောင်းမွန်ပါသည်။

ပေါလီအက်စထားနှင့် သာမန်မဟုတ်သော ရောစပ်ပစ္စည်းများပေါ်တွင် ပရင့်တာအသုံးပြု၍ ရိုက်နှိပ်ခြင်းတွင် စိန်ခေါ်မှုများကို ကျော်လွှားခြင်း

ပေါ်လီကစ်ထရိုင်း၏ နိမ့်ကျသော အပေါက်အရွက်အတွက် မူလက မှိုခဲကပ်မှုကို ဟန့်တားခဲ့သော်လည်း DTF စနစ်များသည် အောက်ပါနည်းလမ်းများဖြင့် ဖြေရှင်းနိုင်ပါသည်။

- မှိုခဲကပ်နိုင်ရန် အတွက် 80–120nm အမှုန်အမှုန့်အပေါက်များ ဖန်တီးပေးသည့် ကာတီယံဓာတုပစ္စည်းများပါဝင်သော ကြိုတင်ကုထုံးဖြေရှင်းမှုများ

- သဘာဝမဟုတ်သော အမျှင်များအတွက် အပူချိန်ကို အကောင်းဆုံးညှိနှိုင်းပေးသည့် အပူချိန် (150–165°C) ကို အသုံးပြုခြင်း

စမ်းသပ်မှုတွင် DTF သည် 92% အရောင်တောက်ပမှု ပေါ်လီ-ကော့ထရိုင်း ၅၀/၅၀ ပေါင်းစပ်များတွင် ထိန်းသိမ်းထားပြီး အလားတူပစ္စည်းများတွင် ရိုးရာ စကရင်ပရင့်တွင် 67% ထက် သာလွန်စွာ ပိုမိုကောင်းမွန်သည်။

ရောစပ်ထားသော အထည်အမျိုးအစားများအတွက် ကပ်လွယ်ပစ္စည်းနှင့် အပူကုထုံး စံနှုန်းများကို ညှိနှိုင်းခြင်း

အထည်၏ဖွဲ့စည်းပုံသည် ကပ်မှု ထိရောက်မှုကို တိုက်ရိုက်သက်ရောက်ပါသည်။ ကော့ထရိုင်းပါဝင်မှုများသော ပေါင်းစပ်များတွင် (>70%) အပူချိန်နိမ့် (142°C) ကို အသုံးပြုခြင်းဖြင့် အထည်မီးခိုးမီးရှို့ခြင်းကို ကာကွယ်ပြီး ကပ်လွယ်ပစ္စည်းများကို တက်ကြွစေပါသည်။ ပေါ်လီကစ်ထရိုင်းကို အဓိကထားသော အထည်များအတွက် ပိုမိုမြင့်မားသော အပူချိန် (155°C) ကို မှိုခဲပေါ်လီမာများနှင့် သဘာဝမဟုတ်သော အမျှင်များကြား ကျွံဝင်ခြင်း (cross-linking) ကို ဖြစ်ပေါ်စေရန် လိုအပ်ပါသည်။ ဤကဲ့သို့သော ညှိနှိုင်းမှုများသည် အထည်အမျိုးမျိုးပေါ်တွင် ခိုင်မာသော ကပ်မှုနှင့် ကြာရှည်သော အရောင်ကို သေချာစေပါသည်။

စမ်းသပ်မှုရလဒ် - DTF ပရင့် စွမ်းဆောင်ရည်ကို အသုံးများသော အထည် ၁၀ မျိုးတွင် စမ်းသပ်ခြင်း

| ပစ္စည်းအမျိုးအစား |

ဆေးကြောပြီးနောက် ခံနိုင်ရည် |

အရောင်ဖျော့နှုန်း (%) |

မျက်နှာပြင်ထိန်းသိမ်းမှု |

| 100% ဝါဂွမ်း |

စက်ဝိုင်း ၅၀ ကျော် |

2.1 |

အထူးထူးခြားသော |

| ကော်တန်-ပေါလီအက်(စထာ) ၅၀/၅၀ |

စက်ဝိုင်း ၄၅ |

3.8 |

ကောင်းတယ် |

| 100% Polyester |

စက်ဝိုင်း ၃၅ |

5.2 |

တော်ရုံတန်ရုံ |

| ထရိုက်-ဘလန်း (ကော်တန်/ပေါလီ/RAY) |

စက်ဝိုင်း ၄၀ |

4.1 |

ကောင်းတယ် |

လွတ်လပ်သော ဓာတ်ခွဲခန်းရလဒ်များ (ကမ္ဘာလုံးဆိုင်ရာ သားကုန်စံနှုန်းများ ၂၀၂၃) သည် DTF သည် ရောထွေးပစ္စည်းအဝတ်အစားများတွင် အရောင်ထိန်းသိမ်းမှုတွင် စားသုံးမှုထက် ၂၉% ပိုမိုကောင်းမွန်ကြောင်း အတည်ပြုပေးထားပြီး မျှော်လင့်ချက်မြင့်မားသော ပရင့်ထုတ်လုပ်မှုနည်းလမ်းတစ်ခုအဖြစ် ထင်ရှားစေသည်။

FAQ အပိုင်း

DTF ပုံသွင်းမှုဆိုတာဘာလဲ?

DTF (Direct to Film) ပရင့်ထုတ်နည်းသည် ဒီဇိုင်းများကို အထူးသဖွယ် ပြောင်းရွှေ့ပေးသည့် ပလပ်စတစ်ပြားများပေါ်သို့ ပရင့်ထုတ်ပြီး ကပ်ဆေးမှုန့်များနှင့် အပူဖိအားစက်များကို အသုံးပြု၍ အဝတ်အစားများပေါ်သို့ ပြောင်းရွှေ့သည့် နည်းလမ်းဖြစ်သည်။ အထူးသဖွယ် အမှောင်ရောင်အဝတ်အစားများတွင် အရောင်တောက်ပပြီး ကြာရှည်ခံသော ပရင့်များကို ထုတ်လုပ်နိုင်ကြောင်း လူသိများသည်။

DTF ပရင့်တင်းသည် စပ်ဖျော်ခြင်းနှင့် မည်သို့ယှဉ်ပြိုင်နိုင်ပါသလဲ။

DTF ပရင့်တင်းသည် ကော်တွန်နှင့် ပေါလီအက်စတာ ရောထားသော ပစ္စည်းများကဲ့သို့ ပစ္စည်းအမျိုးအစားများစွာပေါ်တွင် ထိရောက်စွာ အလုပ်လုပ်ပြီး ပိုမိုကျယ်ပြန့်သော အရောင်အသွေးကို ပေးစွမ်းနိုင်ပါသည်။ အဆိုပါအရောင်အသွေးနှင့် ပစ္စည်းနှင့် ကိုက်ညီမှုကို ကန့်သတ်ထားသော စပ်ဖျော်ခြင်းနှင့်မတူပါ။

DTF ပရင့်တင်းတွင် အဖြူရောင် မင်၏ အရေးပါမှုမှာ အဘယ်နည်း။

အဖြူရောင် မင်သည် မှောင်သော အထည်များပေါ်တွင် ပိုမိုတောက်ပသော အရောင်များကို ဖော်ပြပေးသည့် အခြေခံအလွှာအဖြစ် လုပ်ဆောင်ပါသည်။ မှောင်သော ပစ္စည်းများပေါ်တွင် တောက်ပသော အရောင်များသည် မှိန်းသွားနိုင်ပြီး အစစ်အမှန် အရောင်ပြန်လည်ဖော်ပြရန် အဖြူရောင်အောက်ခံအလွှာသည် မရှိမဖြစ် လိုအပ်ပါသည်။

ဓာတုဒြပ်စု DTF မင်များ၏ အကျိုးကျေးဇူးများမှာ အဘယ်နည်း။

ဓာတုဒြပ်စု DTF မင်များသည် နေရောင်ခြည်နှင့် မကြာခဏ ဆေးကြောခြင်းကို ခံနိုင်ရည်ရှိပြီး အထည်အလွှာများနှင့် ခိုင်မာစွာ ချိတ်ဆက်မှုကြောင့် အရောင်များ မှိန်းခြင်းမှ ကာကွယ်ပေးနိုင်ပါသည်။

DTF မင်များ အသုံးပြုရာတွင် သဘာဝပတ်ဝန်းကျင်နှင့် သက်ဆိုင်သော အချက်များ ရှိပါသလား။

ဓာတ်အားပါသော DTF မင်များသည် ကျော်လွန်သော မင်များနှင့် နှိုင်းယှဉ်ပါက VOC ထုတ်လွှတ်မှု နည်းပါးပြီး စွမ်းဆောင်ရည်ကို ထိန်းသိမ်းထားသော်လည်း ပိုမိုပတ်ဝန်းကျင်နှင့် သဟဇာတဖြစ်စေပါသည်။

အပူပြင်းသော သတင်း

အပူပြင်းသော သတင်း