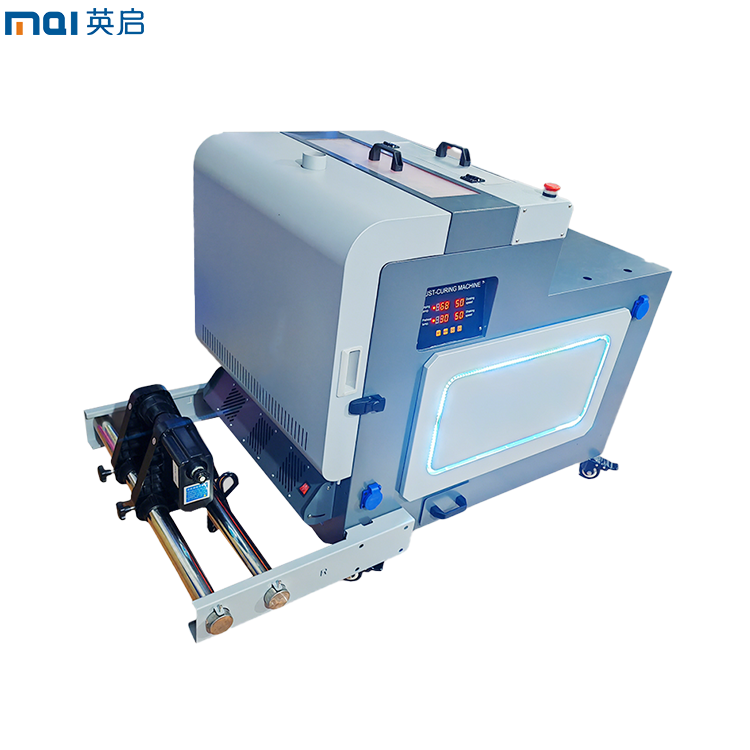

Dostosowanie podstawowego sprzętu do drukowania DTF o dużej wydajności

Szerokość druku, prędkość i system podawania (rolka-do-rolki vs. arkuszowy) — dopasowanie przepustowości do wielkości zamówień przedsiębiorstwa

Wybór odpowiedniej szerokości wydruku między 24 a 64 calami ma istotne znaczenie przy zwiększaniu skali produkcji. Szerokie formaty oznaczają mniejszą liczbę cykli drukowania potrzebnych dla dużych zamówień, choć wiążą się one z wyższym początkowym kosztem. Przemysłowe drukarki DTF mogą wytwarzać ponad 300 transferów na godzinę dzięki precyzyjnym enkoderom liniowym i potężnym silnikom o wysokim momencie obrotowym, które są tak cenione. Większość firm wybiera systemy rolkowe do masowej produkcji, ponieważ doskonale radzą sobie z ciągłym materiałem, oszczędzając około 40 procent kosztów pracy w porównaniu z maszynami arkuszowymi, według najnowszych badań branżowych. Ustawienia arkuszowe nadal najlepiej sprawdzają się w przypadku małych partii produktów specjalistycznych, gdzie ręczna kontrola nad pozycjonowaniem podłoży ma duże znaczenie.

Wybór głowicy drukującej: kompromisy pomiędzy XP600, L1800 oraz i3200 pod względem rozdzielczości, kompatybilności z białą farbą oraz trwałości przemysłowej

Inżynieria głowic drukujących to fundament długoterminowego zwrotu z inwestycji w masową produkcję DTF:

-

Xp600 : Kropelki o objętości 2,5 pikolitra zapewniają fotorealistyczną rozdzielczość 1440 dpi, idealne dla aplikacji premium w branży mody

-

L1800 : Zoptymalizowane dla powierzchni matowych z umiarkowaną wydajnością 600 dpi przy obniżonych o 30% kosztach operacyjnych

-

i3200 : Przemysłowe piezoelektryczne dysze obsługują pracę ciągłą (24/7) z automatycznym zapobieganiem zatknięciu

Komponenty i3200 z powłoką ceramiczną wydłużają interwały serwisowe o 200 godzin w porównaniu do alternatyw termicznych — kluczowe dla nieprzerwanych przepływów pracy w przedsiębiorstwach. Zarządzanie lepkością białego tuszu różni się znacznie między modelami, co bezpośrednio wpływa na spójność nieprzezroczystości w wielowarstwowych projektach.

Systemy zarządzania białym tuszem — cyrkulacja, mieszanie i automatyczne oczyszczanie jako krytyczne dla czasu pracy w operacjach drukowania DTF w dużych ilościach

Około trzech czwartych wszystkich przestojów produkcji w zajętych środowiskach produkcyjnych faktycznie wynika z problemów związanych z osiadaniem barwników. System wykorzystuje specjalne obiegi, które zapewniają gładki przepływ farby przez cały czas, oraz urządzenia ultradźwiękowe zapobiegające łączeniu się cząstek w zbiornikach magazynowych. Gdy maszyny nie pracują, automatyczne cykle czyszczenia usuwają zaschniętą farbę z rur, co skraca czas koniecznej konserwacji o prawie połowę. Istnieją również wbudowane czujniki pomiaru wilgotności powietrza, dzięki czemu sprzęt może dostosować się do warunków panujących w środowisku warsztatowym. Pomaga utrzymać wysoką jakość wydruków nawet po wykonaniu tysięcy i tysięcy wydruków.

Automatyzacja przepływu pracy i optymalizacja arkuszy zbiorczych w celu zwiększenia wydajności przedsiębiorstwa drukującego DTF

Inteligentne rozmieszczenie na arkuszu zbiorczym, kontrola przebitki i wykorzystanie podłoża — maksymalizacja wydajności w każdym cyklu druku

Inteligentne programy do zagęszczania arkuszy umieszczają wiele projektów na jednym arkuszu folii DTF, zmniejszając ilość marnowanego materiału. Te systemy mogą zwiększyć wykorzystanie użytecznej przestrzeni o około 27% w porównaniu z ręcznym układaniem. Oprogramowanie automatycznie zarządza obszarem przelewów, zapewniając, że projekty rozciągają się poza linie cięcia, aby po przeniesieniu nie pojawiły się irytujące białe krawędzie. To pomaga zachować profesjonalny wygląd produktów i spełnia oczekiwania jakościowe marek. Specjalne algorytmy działają w tle, dostosowując rozmiar i orientację projektów do granic drukarki. Układy są modyfikowane od zadania do zadania, w zależności od rzeczywistych wymiarów i liczby elementów do wydruku. Dla firm obsługujących duże wolumeny, ten rodzaj precyzji przekłada się na około 19% mniejsze zużycie folii rocznie. Co najważniejsze, robi to wszystko bez konieczności interwencji użytkownika.

Automatyzacja oprogramowania RIP: kolejkowanie partii, przepływy pracy za pomocą gorących folderów i ustawienia wstępne kalibracji dla spójnych, bezobsługowych wydruków na drukarce DTF

Automatyzacja za pomocą systemów RIP (Raster Image Processor) całkowicie zmienia sposób działania linii produkcyjnych, wykorzystując kolejkowanie zadań do przetwarzania setek plików projektowych jeden po drugim. Funkcja gorącego folderu monitoruje określone foldery i automatycznie drukuje wszystkie nowe pliki, które zostaną przesłane, natychmiast stosując ustalone rozdzielczości i ustawienia kolorów. W zakresie kalibracji predefiniowane profile ICC zapewniają, że farba biała pozostaje konsekwentnie nieprzezroczysta, a kolory są dokładne we wszystkich drukarkach w zestawie, co redukuje konieczność ręcznych dostroiń o około 85%. Wykrywanie błędów również odbywa się automatycznie, przerywając zadania drukowania tylko w przypadku poważnych problemów, takich jak zacięcie folii lub brak farby, umożliwiając tym samym pracę przez całą dobę. Standaryzacja tych procesów prowadzi do około 98% spójności wyników i oszczędności kosztów robocizny dla każdej tysięcznej liczby wydrukowanych przelewów.

Analiza całkowitych kosztów posiadania inwestycji w masową drukarkę DTF

Przy analizie rzeczywistych kosztów drukowania przemysłowego w technologii direct to film należy wziąć pod uwagę kilka czynników wykraczających poza sam zakup sprzętu. Zużywalne stanowią zazwyczaj około połowy bieżących wydatków. Same specjalistyczne farby oscylują w granicach od 80 do 120 USD za litr, podczas gdy folie wysokiej jakości kosztują od 1,50 do 3 USD za stopę kwadratową, plus uciążliwe proszki klejowe. Konserwacja to kolejny istotny obciążenie finansowe. Wymiana głowic drukujących może rocznie kosztować firmy od 500 do 2000 USD, w zależności od intensywności druku. Jednak firmy inwestujące w zautomatyzowane systemy oczyszczania zwykle odnotowują spadek wydatków na płyny czyszczące o około 18%. Efektywność operacyjna ma również znaczenie dla kosztów pracy. Drukarki wyposażone w funkcję automatycznego zagęszczania układania (gang nesting) nie tylko zmniejszają odpady materiału o około 22%, ale także oszczędzają znaczną ilość czasu potrzebnego na ręczne manipulowanie. Również rachunki za energię różnią się dość znacznie. Dla zakładów pracujących przemysłowymi drukarkami DTF przez 12 godzin dziennie, miesięczne koszty prądu wahają się gdzieś pomiędzy 120 a 300 USD. Sprytne firmy koncentrują się na maszynach charakteryzujących się wysokim współczynnikiem wykorzystania materiału oraz wbudowanymi alertami konserwacyjnymi, ponieważ te cechy zazwyczaj prowadzą do obniżenia kosztu jednostkowego druku o 15–25 procent w ciągu trzech lat, według standardów branżowych.

Zintegrowane środowisko wsparcia przedsiębiorstw dla wdrożenia drukarek DTF przemysłowych

Łączność z systemami ERP/MES, śledzenie zadań w chmurze i zsynchronizowane protokoły prasowania termicznego zapewniające pełną przejrzystość produkcji od początku do końca

Gdy przemysłowe drukarki DTF są łączone z systemami ERP lub MES, firmy mogą wyeliminować irytujące izolowane zbiory danych i rzeczywiście śledzić materiały w czasie rzeczywistym, podczas gdy zamówienia kierowane są automatycznie. Dashbordy oparte na chmurze dają menedżerom zakładów przejrzysty obraz tego, co aktualnie dzieje się na hali produkcyjnej – ile prac czeka w kolejce do druku, ile folii transferowej jest zużywane oraz które odzieże utknęły na etapie prasowania termicznego. To bardzo ważne, gdy trzeba obsługiwać ponad 5000 transferów dziennie, nie nadwerężając przy tym zespołów. Drukarki komunikują się z prasami termicznymi poprzez zsynchronizowane protokoły, które dostosowują ustawienia temperatury i ciśnienia w zależności od rodzaju tkaniny, co – jak pokazują najnowsze raporty dotyczące automatyzacji tekstylnej – zmniejsza błędy dopasowania o około 18%. Połączenie wszystkiego w całość, od początku do końca, zapobiega również kosztownym przestojom produkcyjnym. Zakłady trzymające się starych, odizolowanych rozwiązań tracą rocznie około siedmiuset czterdziestu tysięcy dolarów tylko z powodu opóźnień operacyjnych. Gdy wszystkie te procesy płynnie współpracują, jakość pozostaje spójna między partiami, a potrzeba manualnego sprawdzania przez ludzi zmniejsza się o około 30%, dzięki czemu wdrożenia na dużą skalę stają się czymś, do czego firmy mogą rosnąć, nie martwiąc się o kwestie zrównoważonego rozwoju w przyszłości.

Często zadawane pytania

Jaka jest rola szerokości wydruku w druku DTF?

Szerokość wydruku znacząco wpływa na efektywność produkcji. Szerokie formaty zmniejszają liczbę cykli drukowania wymaganych dla dużych zleceń, co może być korzystne w warunkach produkcji o dużej skali.

W jaki sposób różne głowice drukujące wpływają na jakość i koszt druku DTF?

Głowice drukujące takie jak XP600, L1800 oraz i3200 oferują różne zalety. XP600 zapewnia wysoką rozdzielczość, odpowiednią do zastosowań mody, podczas gdy L1800 oferuje opłacalne wydruki matowe. Głowica i3200 jest idealna do przemysłowych operacji ciągłych (24/7) dzięki swojej trwałości.

Dlaczego zarządzanie białym tuszem jest kluczowe w druku DTF?

Systemy zarządzania białym tuszem zapobiegają osiadaniu pigmentów i optymalizują czas pracy. Funkcje takie jak cyrkulacja tuszu i automatyczne przepłukiwanie pomagają skrócić czasy konserwacji i zapewniają stałą jakość wydruku.

W jaki sposób automatyzacja procesu roboczego poprawia efektywność druku DTF?

Systemy takie jak optymalizacja arkusza układu i automatyzacja oprogramowania RIP zwiększają wydajność produkcji poprzez zmniejszanie odpadów, optymalizację rozmieszczenia projektów oraz zapewnienie spójnych wyników druku bez konieczności ingerencji ręcznej.

Jakie koszty powinny wziąć pod uwagę firmy inwestujące w przemysłowe drukarki DTF?

Oprócz kosztu sprzętu, firmy muszą wziąć pod uwagę bieżące wydatki, takie jak zużycie materiałów eksploatacyjnych, koszty konserwacji, pracy oraz energii. Funkcje redukujące odpady materiałowe i efektywne zużycie energii mogą obniżyć całkowite koszty w dłuższej perspektywie czasu.

Gorące wiadomości

Gorące wiadomości