Technologia drukarek DTF i jej rola w odtwarzaniu wyrazistych kolorów

Warstwowanie CMYK + biała farba dla maksymalnego wpływu koloru

Drukarki DTF naprawdę wyróżniają się pod względem intensywności kolorów dzięki systemowi atramentu sześciokolorowego, w tym dwóm specjalnym warstwom białego. Pierwsza warstwa biała działa niemal jak czysta tkanina pod wszystkimi innymi elementami, co znacznie poprawia wyrazistość kolorów na ciemniejszych materiałach. Druga warstwa biała tworzy rodzaj ochronnego osłonę wokół barwników, zapobiegając zbyt głębokiemu wchłanianiu się ich w włókna tkaniny. Zgodnie z raportami branżowymi z 2024 roku, te drukarki osiągają około 95% nieprzezroczystości nawet na czarnych tkaninach bawełnianych. Co to oznacza w praktyce? Odcienie neonowe wyglądają o prawie 40% jaśniej niż przy standardowych technikach jednowarstwowego druku, a efekty metaliczne pojawiają się z niesamowitą klarownością.

Dlaczego nadruki DTF wyróżniają się żywymi kolorami w porównaniu z sublimacją i drukiem sitowym

Folia do transferu cyfrowego przewyższa sublimację pod względem gamy kolorów. Technologia ta oferuje około 20 procent więcej kolorów dzięki precyzyjnej kontroli mikroskopijnych kropelek CMYK. Dodatkowo, DTF znacznie lepiej sprawdza się na materiałach takich jak mieszanki bawełny z poliestrem, gdzie sublimacja nie nadąża za intensywnością barw. Sitodruk to zupełnie inna historia. Większość drukarni sitowych ograniczona jest do maksymalnie około 12 różnych kolorów szlachetnych. Natomiast DTF wykorzystuje technologię cyfrową, umożliwiając odtworzenie aż 16,7 miliona odcieni. Gdy testowaliśmy trwałość tych nadruków, DTF okazało się najlepsze. Po 50 cyklach przemysłowego prania kolory zachowały około 92% pierwotnej intensywności. To znacznie więcej niż osiągana przez sublimację wartość 78%, a nadruki sitowe ledwo przekraczają 65%. Dla firm myślących o długoterminowej wydajności, ma to ogromne znaczenie.

Optymalizacja ustawień drukarki DTF dla konsekwentnie żywych wzorów

Główne ustawienia bezpośrednio wpływające na jakość druku:

-

Rozdzielczość : 1200 dpi zmniejsza rozciąganie farby na tkaninach o fakturze

-

Temperatura wytwarzania : 160°C ±5° zapewnia optymalną aktywację pigmentów

-

Lepkość białej farby : Utrzymywanie lepkości na poziomie 12,5 cP wspiera jednolite warstwy podstawowe

Precyzyjne dostosowanie tych parametrów redukuje różnice barw nawet o 70% na różnych materiałach, zgodnie z wytycznymi inżynierii tekstylnej.

Najnowsze osiągnięcia w dziedzinie farb DTF opartych na pigmentach – poprawa jakości kolorów

Innowacje z 2024 roku podniosły jakość farb DTF opartych na pigmentach:

-

Odporność na działanie światła : Filtry UV przedłużają żywotność kolorów na zewnątrz do ponad pięciu lat

-

Gęstość koloru : O 30% wyższe stężenie pigmentu bez kompromitowania wydajności dysz

-

Elastyczność : Wykorzystuje się je do 200% idealnie do ubioru sportowego i aktywnego

Najlepsze producenci zapewniają obecnie spójność serii w zakresie ΔE≤2, spełniając standardy dokładności kolorów wysokiej klasy druku seryjnego.

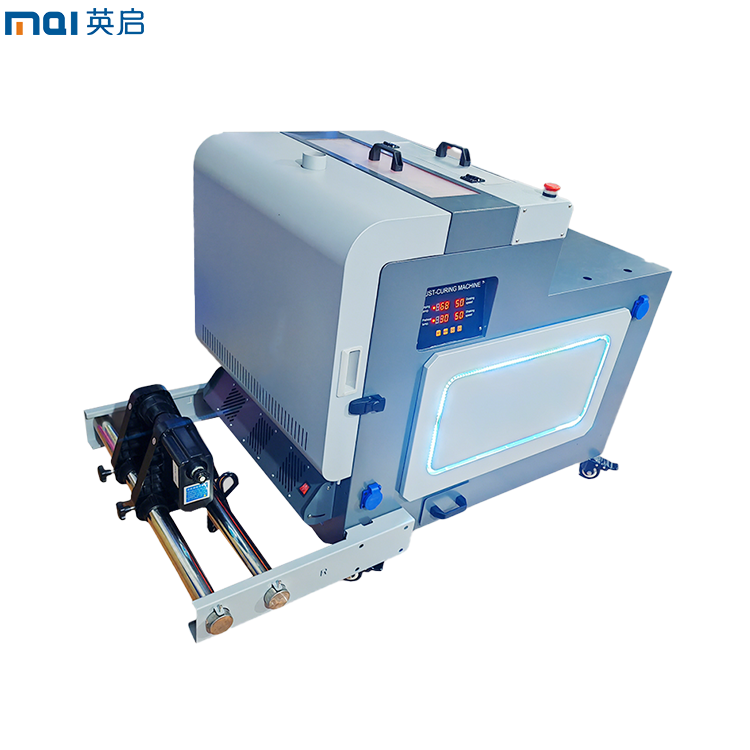

Ewolucja drukarek DTF w dekoracji tekstylnej B2B

Przemysłowe systemy DTF osiągają teraz prędkość 23 m2/h, potrójniając produkcję od 2020 r., zachowując jednocześnie precyzję na poziomie mikrona. Zyski te przyspieszyły przyjęcie przez 78% średnich producentów odzieży (badanie przemysłowe z 2024 r.), zwłaszcza w przypadku linii szybkiej mody wymagających wysokiej jakości, foto-realistycznych drukarek z 48-godzinnym czasem obrotu.

Kluczowa rola białego tuszu w tworzeniu żywotności ciemnych i różnorodnych tkanin

Dlaczego atrament biały jest niezbędny jako warstwa podkładowa w druku DTF

Podczas drukowania bezpośrednio na tkaninie z ciemnych materiałów, czarny tusz jest zasadniczo tym, co sprawia, że wszystko działa poprawnie. Tworzy warstwę odbijającą, która pozwala kolorom się prawidłowo prezentować. Jeśli pominiemy tusz biały, jasne kolory po prostu giną na ciemnych materiałach. Weźmy na przykład czerwony tusz na czarnym poliestrze – jak wynika z najnowszych badań (DNP Ribbons wspomniało o tym w raporcie z 2024 roku) – około dwóch trzecich nasycenia koloru znika! Dlatego większość drukarek najpierw nakłada bazę białą. Warstwa biała odbija światło przez wszystkie warstwy kolorów, co oznacza, że nasze wzory pozostają wiernie oddane nawet przy druku na bardzo ciemnych materiałach, takich jak odzież granatowa czy w odcieniu szarego węgla.

Precyzyjne warstwowanie: Łączenie tuszów białego i kolorowych dla optymalnej widoczności

Podczas korzystania z drukarek DTF proces rozpoczyna się od nałożenia białej farby, zanim przejdzie się do standardowych warstw kolorów CMYK. Głowice drukujące są w stanie precyzyjnie pozycjonować każdą małą kropelkę farby, oddzielając je od siebie o około 0,1 milimetra. Taka dokładna rozmieszczenie zapobiega rozlewaniu się kolorów i tworzy tzw. wiązanie optyczne między różnymi warstwami. W rezultacie nadruki charakteryzują się przezroczystością o około 40 procent większą niż przy standardowych metodach druku direct-to-garment. Aby osiągnąć najlepsze wyniki, doświadczeni operatorzy dostosowują grubość podwarstwy białej w zależności od rodzaju tkaniny, z którą pracują. Grube tkaniny bawełniane wymagają zazwyczaj od 20 do 30 procent dodatkowego pokrycia w porównaniu do gładkich materiałów syntetycznych, co zapewnia żywe i profesjonalne wykończenie produktu końcowego na wszystkich typach odzieży.

Procesy dwuskładnikowej farby białej: osiąganie przezroczystości do 95%

Zaawansowane systemy wykorzystują metodę podwójnego utwardzania, łączącą wstępną obróbkę aktywowaną ciepłem z utwardzaniem UV, aby zamknąć białe atramenty w folii. To zwiększa przyczepność i osiąga nieprzezroczystość na poziomie 92–95%, co potwierdzono analizą spektrofotometryczną. W porównaniu z metodami jednokrotnego utwardzania, podwójne utwardzanie zmniejsza ryzyko pęknięć o 65% na materiałach rozciągliwych i utrzymuje intensywność kolorów przez ponad 50 cykli prania.

Skład atramentu i kontrola jakości w druku DTF dla długotrwałej żywiołowości kolorów

Atramenty pigmentowe DTF: nauka stojąca za odpornymi na wypłowywanie, wyrazistymi nadrukami

Tusze DTF oparte na pigmentach działają poprzez zawieszanie drobnych cząstek barwnika w specjalnych cieczach nośnych. Gdy podczas drukowania stosuje się ciepło, te cząstki tworzą silne wiązania z włóknami tkaniny. Efekt? Nadruki trwałe zarówno wobec światła słonecznego, jak i wielokrotnego prania, bez utraty intensywności kolorów. Zgodnie z badaniami opublikowanymi w zeszłym roku w czasopiśmie Textile Chemistry Journal, nadruki pigmentowe zachowują około 94% początkowej jasności nawet po 50 pełnych cyklach przemysłowego prania. To o około 37 punktów procentowych więcej niż w przypadku tradycyjnych opcji barwnikowych. Producenci eksperymentują ostatnio również z nanoparticle, co wydaje się poszerzać granice dostępnych kolorów. Te ulepszenia powodują wzrost ogólnej gamy osiągalnych odcieni o około 12% w porównaniu do wcześniejszych wersji tej technologii tuszy.

Tusze DTF rozpuszczalnikowe a wodne: kompromisy między wydajnością a wpływem na środowisko

| Czynnik |

Tusze oparte na rozpuszczalnikach |

Farby na bazie wody |

| Retencja wibrującej barwy |

98% po 30 praniach (standard branżowy 2024) |

89% po 30 praniach |

| Szybkość schnięcia |

o 22% szybsze wiązanie |

Wymaga precyzyjnej kontroli wilgotności |

| Emisje VOC |

340 g/L (niezgodne z normami EPA) |

<50 g/L (certyfikat EPA Tier 4) |

| Choć atramenty rozpuszczalnikowe nadal dominują w produkcji wysokiej wydajności, widoczny jest rosnący trend— 72%drukarek obecnie preferuje opcje na bazie wodnej, aby spełnić coraz surowsze przepisy środowiskowe. |

|

|

Zapewnienie spójności druku poprzez rygorystyczną kontrolę jakości atramentów

Spójne wyniki zależą od trzyetapowego zapewnienia jakości:

-

Monitorowanie lepkości (±2% tolerancja za pomocą czujników automatycznych)

-

Testowanie stężenia pigmentu w partiach za pomocą spektrofotometrów

-

Testy naprężeń przyczepności symulujące ponad pięć lat użytkowania

Zakłady stosujące te protokoły zmniejszyły odpady farb drukarskich o 30%i osiągnęły 99,4% spójność kolorów w partiach tkanin w badaniu przypadku z 2023 roku.

Pełny proces druku DTF: Zachowanie integralności kolorów od projektu po przeniesienie

Praca krok po kroku: Drukowanie, nanoszenie proszku, utwardzanie i prasowanie termiczne

Drukarki DTF tworzą jasne, kolorowe wzory, postępując zgodnie z określonym ciągiem kroków. Proces rozpoczyna się, gdy obrazy są drukowane na folii PET przy użyciu standardowych kolorów CMYK oraz białej farby. Następnie na jeszcze mokrą warstwę farby posypuje się proszek adhezyjny, który pomaga w późniejszym utworzeniu silnego połączenia między wzorem a tkaniną. Kolejnym etapem jest utwardzanie, podczas którego folia trafia do piekarnika nagrzanego do temperatury około 150–165 stopni Celsjusza na okres dwóch lub trzech minut, aby wszystko dobrze się ustaliło. Ostatnim etapem jest właściwe przełożenie wzoru za pomocą prasy termicznej, która nanosi projekt na materiał tkaniny w temperaturach od 160 do 180 stopni Celsjusza przez około dwanaście do piętnastu sekund, stosując odpowiednie ciśnienie, by wszystko dobrze się przykleiło, nie uszkadzając przy tym materiału.

Wpływ temperatury i czasu utwardzania na ostateczną jasność koloru

Niespójne utwardzanie jest główną przyczyną degradacji kolorów. Nadruk nie w pełni utwardzony (<140°C) zatrzymuje wilgoć, powodując migrowanie farby podczas przenoszenia; nadmiernie utwardzony (>175°C) uszkadza stabilność pigmentów. Gdy proces jest zoptymalizowany, utwardzanie zachowuje 98% oryginalnej gamy kolorów — znacznie więcej niż 82% uzyskiwane przy pośpiesznych lub słabo skalibrowanych procesach.

Typowe pułapki w procesie DTF wpływające na jakość koloru

Trzy najczęstsze błędy pogarszające jakość nadruku:

-

Niewystarczające pokrycie proszkiem : Powoduje słabe przyleganie i nieregularną fakturę

-

Nieprawidłowe ustawienie prasy termicznej : Skutkuje koniecznością ponownego prasowania, co przegrzewa i matowieje kolory

-

Wysoka wilgotność otoczenia : Poziomy powyżej 65% RH wywołują przedwczesną aktywację proszku

Dzięki kalibracji sprzętu do potrzeb konkretnych tkanin oraz utrzymywaniu stabilnych warunków (20–25°C, 40–60% wilgotności względnej), producenci zapewniają wiarygodność oddawania kolorów na bawełnie, poliesterze oraz mieszankach.

Uniwersalność materiałów: Utrzymywanie intensywnych wzorów na bawełnie, poliesterze i mieszankach

Osiąganie wysokiego nasycenia kolorów na bawełnie za pomocą drukarek DTF

Naturalna porowatość bawełny oznacza, że bardzo dobrze wchłania pigmentowe atramenty DTF. Pod względem liczbowym, cząsteczki atramentu o średnicy około 12 mikronów idealnie wpasowują się w włókna bawełny, które zazwyczaj mają od 15 do 20 mikronów grubości. Dzięki temu dopasowaniu kolory przenikają głęboko w strukturę materiału. Badania przeprowadzone przez Textile Performance Institute potwierdzają, że około 98% kolorów pozostaje intensywnych nawet po 50 cyklach prania. Dla osób chcących, by nadruki na ubraniach dłużej zachowywały barwy bez wypłowienia, rozwiązanie to szczególnie dobrze sprawdza się zarówno w przypadku codziennego użytku, jak i modnych projektów.

Pokonywanie wyzwań związanych z drukowaniem na poliesterze i syntetycznych mieszankach

Niska porowatość poliestru tradycyjnie utrudniała przyleganie farby, ale nowoczesne systemy DTF rozwiązują ten problem poprzez:

- Rozwiązania przygotowujące z czynnikami kationowymi, które tworzą mikropory (80–120 nm) umożliwiające zakotwiczenie farby

- Dostosowane temperatury utwardzania (150–165°C) dobrane do zawartości syntetycznej tkaniny

W testach technologia DTF zachowała 92% intensywność kolorów na mieszankach poliester-bawełna 50/50, znacznie przewyższając tradycyjny sitodruk z wynikiem 67% na tym samym materiale.

Dostosowanie parametrów kleju i utwardzania dla różnych typów tkanin

Skład tkaniny bezpośrednio wpływa na skuteczność wiązania. Dla mieszadek bogatych w bawełnę (>70%) niższe temperatury utwardzania (142°C) zapobiegają przypaleniu, jednocześnie aktywując kleje. Tkaniny dominujące poliestrem wymagają wyższej temperatury (155°C), aby umożliwić odpowiednie sieciowanie się polimerów farby z włóknami syntetycznymi. Takie dostosowania gwarantują silne przyczepienie i trwałość kolorów na różnorodnych materiałach tekstylnych.

Wyniki testów: Wydajność nadruku DTF na 10 najczęstszych rodzajach tkanin odzieżowych

| Rodzaj tkaniny |

Trwałość prania |

Wypłynięcie koloru (%) |

Zachowanie faktury |

| 100% bawełny |

50+ cykli |

2.1 |

Doskonały |

| 50/50 Bawełna-Poliester |

45 cykli |

3.8 |

Dobre |

| 100% poliestrowy |

35 cykli |

5.2 |

Umiarkowany |

| Trójmieszanka (Bawełna/Poliester/RAY) |

40 cykli |

4.1 |

Dobre |

Wyniki niezależnej laboratorium (Globalne Standardy Tekstylne 2023) potwierdzają, że druk DTF przewyższa sublimację o 29% pod względem utrzymywania kolorów na ubraniach z mieszanych materiałów, co potwierdza jego rolę jako wszechstronnego rozwiązania do druku o wysokiej jakości.

Sekcja FAQ

Co to jest druk DTF?

Druk DTF (Direct to Film) to metoda, w której wzory są drukowane na specjalnych foliach transferowych, a następnie przenoszone na tkaniny za pomocą proszków adhezyjnych i prasy termicznej. Charakteryzuje się uzyskiwaniem intensywnych, trwało kolorowych nadruków, szczególnie na ciemnych materiałach.

Jak druk DTF porównuje się z sublimacją?

Druk DTF oferuje szerszą gamę kolorów i skutecznie działa na różnych materiałach, takich jak mieszanki bawełny i poliestru, w przeciwieństwie do sublimacji, która ma ograniczoną żywiość kolorów i kompatybilność materiałową.

Dlaczego atrament biały jest ważny w druku DTF?

Atrament biały służy jako warstwa podkładowa, która podkreśla jasne kolory na ciemnych tkaninach. Bez niego żywe kolory mogą stawać się przytłumione na ciemniejszych materiałach, co czyni biały podkład istotnym dla wiernego oddania kolorów.

Jakie są zalety atramentów pigmentowych DTF?

Atramenty pigmentowe DTF są odporne na wypłowywanie kolorów, oferując intensywne nadruki, które wytrzymują działanie światła słonecznego i częste prania dzięki silnym wiązaniom tworzonym z włóknami tkaniny.

Czy istnieją aspekty środowiskowe związane z użytkowaniem atramentów DTF?

Atramenty DTF na bazie wodnej emitują mniej lotnych związków organicznych (VOC) niż atramenty rozpuszczalnikowe, co czyni je bardziej przyjaznymi dla środowiska, jednocześnie zapewniając solidną wydajność.

Gorące wiadomości

Gorące wiadomości