Ачык Түстөрдү Кайра Өндүрүүдө DTF Принтер Технологиясынын Ролу

Максималдуу Түс Таасирин Үчүн CMYK+Ак Боёк Коюу

DTF принтерлери алты түстүү черни системасы менен, анын ичинде эки өзгөчө ак түстөрү да бар болгондуктан, түстүн интенсивдүүлүгү боюнча чыныгы дагы көзгө чоңойт. Биринчи ак катмар башка түстөрдүн баары үчүн кағаздын негизи сымал кызмат кылат, анткени кара материалдарга түстөр күчтүүрөөк чагылып турат. Андан соң пигменттердин матанын талчыктарына терең жутулуп кетпей турган коргоо каптоосу болуп саналган экинчи ак катмар бар. 2024-жылдын өнөр жайы боюнча маалыматтарга ылайык, бул принтерлер кара хлопок мата үстүндө да 95% шамасында өтүмсүздүккө жетет. Бул практикада эмне билдирет? Неондун түстөрү бир катмардуу басма техникасы менен салыштырганда 40% жарыкыраак көрүнөт, ал эми металлдык эффекттер толугу менен анык чагылып турат.

DTF басмалары Сублимация жана Экраннын Басмасы менен салыштырганда Түстүн Жаркырагы Үчүн Эмнеге Көзгө Чоңойт

Санариптик көчүрмө пленкасы түстөрдүн диапазонунда сублимациядан алда канча жакшы. Бул технология CMYK тамчыларын башкаруунун аркасында 20% көбүрөөк түстөрдү берет. Андан тышкары, DTF пахта-полиэстер аралашмалары сыяктуу материалдарда кыйла жакшы иштейт, ал эми сублимация жандуулук менен тең келе албайт. Скриптография - бул таптакыр башка нерсе. Көпчүлүк экран дүкөндөрүндө 12 түрдүү түс бар. Бирок DTF 16,7 миллион түрдүү түстөрдү жаратуу үчүн санариптик технологияны колдонот. Биз бул изинин канчалык бекем экенин текшерип көргөндө, DTF алдыңкы орунду ээледи. 50 жолу жууган соң, түстөр 92%га чейин күчтүү бойдон калган. Бул сублимациянын 78% менен жетишкендигинен алда канча көп, ал эми сериалдык принтерлердин дизайны 65%ты араң басып чыгат. Узак мөөнөттүү натыйжалуулукту көздөгөн ишканалар үчүн бул чоң айырмачылыкты жаратат.

DTF принтеринин орнотууларын туруктуу ачык үлгүлөр үчүн оптималдаштыруу

Негизги параметрлер басып чыгаруу сапатына түздөн-түз таасир этет:

-

Чечим : Текстурачан маталарда ич-ичке бояндын сиңип кетүүсүн 1200 dpi төмөндөтөт

-

Термобекемдөө температурасы : 160°C ±5° пигменттердин оптималдуу активдүүлүгүн камсыз кылат

-

Ак боёк туркулуулугу : 12,5 cP сактоо бир тектүү негизги катмарларды колдоот

Текстил инженериясынын жол бериштерине ылайык, бул параметрлерди так калыптандыруу ар кандай текстилдер боюнча түстүн өзгөрүшүн 70% чейин кыскартат

Түстүү сапатты жакшыртуу үчүн DTF боёкторунда пигменттерге негизделген жаңылыктар

2024-жылы пигменттерге негизделген DTF боёктордо кийинки жаңылыктар киргизилди:

-

Түстөн тийиши : Ультракызыл блоктору сыртта түстүн өтө узакка сакталышын беш жылдан ашык мөөнөткө созот

-

Түстүн тыгыздыгы : Ноок чыгышынын иштөө мүнөздөмөлөрүн бузбай, 30% жогорку пигмент концентрациясы

-

Эластиктүүлүк : Спорт кийимдери менен активдүү кийинүү үчүн идеалдуу болуп саналган 200% чейин созулуга мүмкүндүк берет

Алып баратын өндүрүшчүлөр эми партиядан-партияга ΔE≤2 ичинде үзгүлтүксүздүктү камсыз кылат, бул премиум класс экрандык басып чыгаруунун түстүк тактык стандарттарына ылайык келет.

B2B текстилдик багытта DTF принтерлердин өнүгүшү

Өндүрүштүк DTF системалары ушул учурда 23㎡/саат ылдамдыкка жетип, 2020-жылдан бери чыгуучу өнүмдү үч эсе көбөйтүп, микрондор деңгээлиндеги тактыкты сактап келет. Бул жетишкендиктер 2024-жылкы индустриялык илимде 78% орто чоңдуктагы кийим өндүрүшчүлөрдүн (ачык айланган моданын сызыктары 48 саат ичинде жогорку сапаттуу, фото-реалисттик басып чыгаруу талап кылган) кабыл алуусун ылдамдатты.

Кара жана ар түрдүү маталарда жандык түстөрдү алууда ак боёктуң маанилүү функциясы

DTF басып чыгарууда негиз катары ак боёк неге маанилүү?

Караңгы материалдарга туурасынан басып чыгарганда, ак ичимдик - бул негизинен бардык нерсени туура иштетүүчү нерсе. Бул түстөрдү туура чагылдырган чагылдыруучу катмарды жаратат. Эгерде биз ак ичимдикти өткөрүп жиберсек, ал күркү-жаркын түстөр караңгы маталар тарабынан жутулуп калат. DNP Ribbons 2024-жылдык баяндамасында айтылгандай, акрилдики кара полиэстерге кызыл ичимдик басып чыгарууну мисал кылып алсак – түстүн эки үчтөн бир бөлүгү жоголот! Шилтеме менен айтканда, бул себептен көбүнчө принтерлер биринчи болуп ак негиз менен баштайт. Ак катмар жарыкты түстөрдүн баары аркылуу түз кайтарып чагылдырат, демек биздин дизайндарымыз көк жана көмүр түстүү кийим сыяктуу абдан караңгы материалдарга басып чыгарылганда да чыныгы түрүндө калат.

Температуралык катмарлаштыруу: Көздөн көз көрүнүш үчүн Ак жана Түстүү Ичимдиктерди Кошуш

DTF принтерлерин колдонгондо, процесс ак түстүү боёкту пайдалануудан башталат, андан кийин стандарттык CMYK түстөрүнүн катмарларына өтүлөт. Принтер баштары чагымдан чагымга 0.1 мм аралыкта болгон ар бир майда боёк тамчысын эң так жайгаштыра алышат. Бул түстөрдүн бири-бирине агып кетүүсүн токтотуп, ар кандай катмарлардын ортосунда оптикалык байланыш түзөт. Натыйжада, басылган дизайндардын ылдамдуулugu ганарага түзбөлөш басып чыгаруу ыкмалары менен салыштырганда дээрлик 40 пайызга жогору. Эң жакшы натыйжалар үчүн, тажрыйбалуу операторлор иштеп жаткан материалдын түрүнө жараша ак түстүү негиздин канчалык калың болушу керек экенин өзгөртөт. Кабыршактуу мамык материалдарга жумшак синтетикалык материалдарга караганда 20–30 пайызга жакшы капталуу керек болуп, бардык түрдүү кийим-кечектердин акыркы продукциясы жанылык жана профилик түрде көрүнөт.

Эки даражалуу Ак Боёк Процесстер: 95% дейит ылдамдуулукка жетүү

Алдын ала иштелип чыккан системалар ак сыя пленкага жабылып калышы үчүн, жылуулук менен иштетилген алдын ала иштетүүнү жана УФ-кармоону айкалыштыруучу кош чыпкалоо ыкмасын колдонушат. Бул жабышууну жакшыртат жана спектрофотометрикалык анализдин ырастоосу боюнча 92-95% тунуктукка жетишет. Бир жолу тазалоо ыкмаларына салыштырмалуу, эки жолу тазалоо ийкемдүү кездемелерде жаракалуулук коркунучун 65% га азайтат жана 50дөн ашык жуу циклдери аркылуу жандуулугун сактайт.

DTF басып чыгарууда сыянын курамы жана сапатын көзөмөлдөө

Пигментке негизделген DTF сыялары: өчпөс, ачык сыялардын илимий негизи

Пигменттерден жасалган DTF сыялары өзгөчө суулардын ичиндеги майда түстүү бөлүкчөлөрдү токтотуп турат. Ал эми тиркеме учурунда жылуулук колдонулганда, бул бөлүкчөлөр кездеме талчалары менен бекем байланыш түзөт. Натыйжасы кандай болгон? Күндүн нуруна да, кайра-кайра жууганга да чыдаган, бирок күчүн жоготпогон принтерлер. Өткөн жылы "Текстиль химиясы" журналында жарыяланган изилдөөлөргө ылайык, пигменттик принтерлер 50 жолу жуулуп бүткөндөн кийин да 94% чейинки жарыгын жоготпойт. Бул салттуу боёкторго караганда 37 пайыздык пунктка жогору. Өндүрүүчүлөр акыркы учурда нанобөлүкчөлөрдү колдонуп, түстөрдүн чектерин дагы кеңейтип жатышат. Бул жакшыртуулар сыя технологиясынын мурунку версияларына салыштырмалуу жалпы түстөрдүн диапазонун болжол менен 12%га көбөйтөт.

Эритүүчү каражаттар менен суу негизиндеги DTF сыялары: натыйжалуулук жана экологиялык тең салмактуулук

| Фактор |

Эрүүчү заттар менен басылган боялар |

Сууга негизделген инктер |

| Жаныбарлардын жашоосу |

30 жуугадан кийин 98% (2024-жылдын өнөр жай стандарты) |

30 жуугадан кийин 89% |

| Кургатуу ылдыйлыгын |

кургузатуу 22% тезирээк |

Алып жүрүүчүлүккө так ылгалдуулукту башкаруу талап кылынат |

| УЧО чыгаруулар |

340 г/л (EPA талаптарына ылайык эмес) |

<50 г/л (EPA Tier 4 сертификатталган) |

| Эриткич ичинде боёоттор жогорку ылдамдыктагы өндүрүштө кеңири колдонулуп келсе да, өзгөрүү айкалай байкалат— 72%булардын принтерлери чыгышып келе жаткан экологиялык талаптарга ылайык болуу үчүн сууга негизделген варианттарды басаңкылатып жатат. |

|

|

Катуу боёок сапатын башкаруу аркылуу басып чыгаруунун бирдейлигин камсыз кылуу

Бирдей чыгыш натыйжага үч фазалуу сапатты башкаруу негизделет:

-

Вязкостьти байкоо (автоматташтырылган датчиктер аркылуу ±2% чегинде)

-

Бир партия боёйткыч концентрациясын текшерүү спектрофотометр колдонуп

-

Желкештирүү кернеши боюнча сынамалар беш жылдан ашык убакыт тозушту имитациялоо

Бул протоколдорду ишке ашырган объекттер бояош учурунда чыгымды 30%жана табышты 99,4% цветтик өзгөрбөстүк матанын партияларынын арасында 2023-жылкы изилдөөдө.

DTF Басып чыгаруунун Толук Процеси: Дизайндан которууга чейинки Түстүн Бүтүндүгүн Сактоо

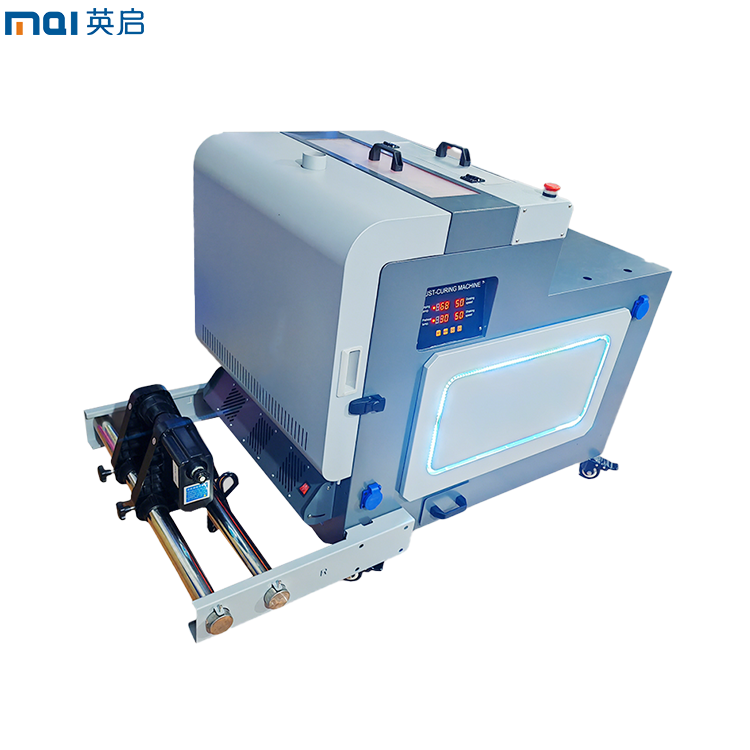

Кадам-Кадам Иштеши: Басып Чыгаруу, Узук Септуу, Кургулуу жана Жылуулук Аркылуу Коюу

DTF принтерлери белгилүү бир кадамдардын тизмегин колдонуп, жаркын, түстүү дизайндарды түзөт. Бул процесс суротторду стандарттык CMYK түстөрү менен бирге ак ичинки боёк колдонуп PET пленкага басып чыгаруу менен башталат. Бул үчүн кийинки айытмалуу ички боёк катмарына жабыштыргыч узук себилет, ал дизайн менен матанын ортосунда күчтүү байланыш түзүүгө жардам берет. Андан кийин пленка чечмелүү фазасына өтөт, мында ал тегерекке 150–165 градус Целсийге чейин кыздырылган пешке камтылып, бардык нерсе туура орнотулушу үчүн эки же үч мүнөт чейин кармалат. Акыркысы, чыныгы которуу жылуулук преси аркылуу жүзөгө ашырылат, анда дизайн материалга 160–180 градус Целсий температурада дээрлик он экиден он беш секундка чейин, бардыгын бузбостон жетиштүү басым менен коюлат.

Курин температурасы жана убакыттын акыркы түстүн ачыктыгына таасири

Түстүн бузулушуна курин такыр сакталбай калуусу негизги себеп болот. Кур толугу менен курган эмес принтерлер (<140°C) намылды кармошат, ал өз кезегинде түстүн которулушу учурунда боёктун жылышууна алып келет; ашыкча курганда (>175°C) пигменттин туруктуулугу бузулат. Оптималдуу болгон учурда курин түстүн 98% сакталышын камсыз кылат — бул тез немесе туура эмес калибрленген процесстердеги 82% сакталышына караганда көп жогору.

Түстүн сапатын бузуучу DTF процессиндеги жалпы кемчиликтер

Үч жолу кездешүүчү каталар сапатка таасир этет:

-

Жетишсиз ууроо каптоосу : Бекемделиштин начардыгына жана беттин теңсиздигине алып келет

-

Туура эмес кысым курган орундош : Кайрадан кысып кургоого алып келет, андан улам боёктор ичинде кыйынып, матта болот

-

Жогорку айлананын намдуулугу : 65% RHдан жогорку деңгээлдердин алдын ала ууроонун активденүүсүн түрткүлөйт

Матанын түрүнө ылайык курал-жабдыктарды калибрлеө жана туруктуу шарттарды (20–25°C, 40–60% RH) сактоо аркылуу өндүрүүчүлөр хлопок, полиэстер жана аралаш тектер боюнча түстөрдүн далилдүүлүгүн камсыз кылат.

Матанын көптүрүмдүүлүгү: Хлопок, полиэстер жана аралаш тектер боюнча алымдуу үлгүлөрдү сактоо

DTF принтери менен хлопокко жогорку тойуктукту жеткирүү

Хлопоктун табигый пористтиги аны DTF бояндарын жакшы сойушуна мүмкүндүк берет. Санга келсек, чама менен 12 микрондук бояндаш бөтөмчөлөрү адатта 15–20 микрон чоңдуктагы хлопок талдарына жакшы тийишет. Бул туура келиш аркалуу түстөр материалдын өзүнө чейин терең кирет. Текстилдин иштеши боюнча институттун тесттери бул жөнүндө далилдеп, 50 жуугучу циклдан кийин да түстөрдүн 98% чейин сакталышын көрсөттү. Түстөрүнүн акпарып кетпей, узакка эстерилиши үчүн басылган кийимдерди издегендер үчүн бул күнүмдүк кийимге да, моданын жаңы тенденцияларына да жакшы тиешеси бар.

Полиэстер жана синтетикалык аралаш тектерге басуу процессиндеги кыйынчылыктарды жеңүү

Полиэстердин төмөнкү пористиги бояттын жабышуусун бутактаган, бирок заманбап DTF системалар төмөнкүдөй жолдор менен бул кыйынчылыкты жеңе алат:

- Боятты бекемдөө үчүн микропорлорду (80–120нм) түзүүчү катиондуу агенттер менен чейинки өңдөө эритмелери

- Синтетикалык материалдын мазмунуна ылайык келтирилген ысытуу температурасы (150–165°C)

Тестте DTF 92% түстүүлүктү 50/50 полиэстер-памук аралашмаларында сактап, ушундой эле материалда traditional экран аркылуу басып чыгаруудан (67%) көп озуу көрсөттү.

Аралаш материалдардын түрлөрү үчүн желей жана ысытуу параметрлерин өзгөртүү

Материалдын түзүлүшү түзүлүштүн берилүү эффективдүүлүгүнө түздөн-түз таасир этет. Памукка бай аралашмалар үчүн (>70%), төмөнкү ысытуу температурасы (142°C) желейди ишке тушируу менен катар памукту күйдүрбөөгө мүмкүндүк берет. Полиэстерге басымдуу материалдарга жогорку жылуулук (155°C) керек, анткени боят полимерлери менен синтетикалык талдардын ортосунда туура чыныгуу шарттарын түзөт. Бул өзгөртүүлөр ар кандай маталарда мыкты жабышуу жана узакка созулган түстү камсыз кылат.

Тесттин натыйжалары: DTF басып чыгаруунун 10 жалпы кийим маталары боюнча иштөө өзгөчөлүктөрү

| Жама түрү |

Кир жууганга чыдамдуулук |

Түс айыны (%) |

Текстураны сактоо |

| 100% Хлопок |

50+ цикл |

2.1 |

Жакшы |

| 50/50 хлопок-полиэстер |

45 цикл |

3.8 |

Жакшы |

| 100% полиэстер |

35 цикл |

5.2 |

Орточо |

| Үч компоненттүү (хлопок/поли/РЭЙ) |

40 цикл |

4.1 |

Жакшы |

Мамлекеттик лабораториянын натыйжалары (Global Textile Standards 2023) DTF түстү өздөштүрүүдө сублимациядан аралаш материалдарды кийимдерде 29% жогорку эффективдүүлүгүн көрсөткөн, бул DTF түшүрүүнү универсалдуу жана жогорку тактыктагы басма чечим катары бекемдетет.

Көп берилүүчү суроолор

DTF басмасы деген эмне?

DTF (Direct to Film) басып чыгаруу – бул долбоорлор атайын которуу пленкаларына басылып, андан кийин жылуулук преси машиналары менен желейлерге жабыштыруу учуунун колдонулган ыкма. Бул ыкма, айлангыч материалдарда да ачык жана узак мөөрдүү басылма алууга белгилүү.

DTF басып чыгаруу сублимация менен салыштырмалуу кандай?

DTF басып чыгаруу кеңири түстүк диапазонду камсыз кылат жана сублимацияга караганда коттон-полиэстер карыштары сыяктуу ар түрдүү материалдарда эффективдүү иштейт, себеби сублимация түстүн ачык болушу жана материал менен совутумдуулугу боюнча чектелген.

DTF басып чыгарууда ак боёк неге маанилүү?

Ак боёк айлангыч материалдарда түстөрдү жаркындатуучу негиз катары иштейт. Анын жоктугунда ачык түстөр айлангыч материалдарда бузулуп кетет, ошондуктан чын түстүк берүү үчүн ак негиз эң маанилүү.

Пигменттик DTF боёкторунун пайдасы эмнеде?

Пигменттик DTF боёктору жарыкка жана көп жуугандан сонун солбостойт, себеби алар матанын талчыктары менен күчтүү байланыш түзөт жана ачык басылма берет.

DTF-бояттарды колдонууда чөйрөгө таасиринен улам кайсыныр маселелер барбы?

Эрителишке негизделген бояттарга салыштырмача сууга негизделген DTF-бояттардын УУА (улуттук ушак аэрозолдор) чыгаруусу төмөн, алар жогорку эффективдүүлүк көрсөтүп турган менен эле чөйрөгө дос тийгилди.

Ысык жаңылыктар

Ысык жаңылыктар