DTF Принтер Технологиясы және Әсерлі Түстерді Көшіруде Оның Рөлі

Максималды Түс Әсері үшін CMYK+Ақ Бояуды Қабаттау

DTF принтерлері әсіресе екі арнайы ақ қабатты қоса алғанда алты түсті сия жүйесіне байланысты түстердің қарқындылығы жағынан ерекше көзге түседі. Бірінші ақ қабат басқа барлық қабаттардың астында таза парақ ретінде қызмет етеді, бұл қараңғырау материалдарда түстерді әлдеқайда жақсы көрсетеді. Екіншісі — бояғыштардың айналасында қорғаныштық қабықша түзетін ақ қабат, осылайша олар мата талшықтарына тым терең сіңбейді. 2024 жылғы сала бойынша есеп берулерге сәйкес, бұл принтерлер қара мақта материалдарында да шамамен 95% дәрежеде мөлдір болмау көрсеткішіне жетеді. Бұл практикада не дегенді білдіреді? Флуоресцентті түстер бір қабатты қарапайым баспа әдістерімен салыстырғанда шамамен 40% жарықырақ көрінеді, ал металлик-эффектілер өте нақты және анық көрінеді.

Неліктен DTF баспасы сублимация мен экран арқылы басып шығарумен салыстырғанда түстердің қанықтығы жағынан ерекшеленеді

Цифрлық трансферлік пленка сублимациядан түстердің кең ауқымы жағынан үстем. Бұл технология шынымен де CMYK тамшыларын қалай басқаратынына байланысты шамамен 20 пайызға көп түс ұсынады. Сонымен қатар, DTF сублимация түстің қанықтығы жағынан алда бола алмайтын мақта-полиэфир қоспалары сияқты материалдарда әлдеқайда жақсы жұмыс істейді. Экранның баспа түрі – мүлде басқа әңгіме. Көбінесе экрандық баспа орындары максимум шамамен 12 әртүрлі түспен шектеледі. Ал DTF цифрлық технологияны қолданып, шамамен 16,7 миллион әртүрлі жылтыр түстерді жасайды. Біз осы баспалардың қаншалықты жақсы ұсталатынын тексерген кезде DTF алдыңғы орында шықты. 50 өнеркәсіптік жуу циклінен кейін түстер өздерінің бастапқы қарқындылығының шамамен 92 пайызын сақтап қалды. Бұл сублимацияның 78 пайызынан әлдеқайда алда, ал экранның баспасымен басылған дизайндар едәуір 65 пайыздан аса алмайды. Ұзақ мерзімді өнімділікті қарастырып отырған компаниялар үшін бұл үлкен айырмашылық жасайды.

Әрқашан қанық үлгілерді алу үшін DTF принтерінің параметрлерін оптимизациялау

Негізгі параметрлер басып шығарудың сапасына тікелей әсер етеді:

-

Ажыратымдылық : 1200 дпi текстуралы маталарда сияның ағып кетуін азайтады

-

Жамыс жылыстығы : 160°C ±5° пигментті оптималды түрде белсендіруді қамтамасыз етеді

-

Ақ сияның тұтқырлығы : 12,5 cP-ті сақтау біркелкі негіз қабаттарын қолдайды

Бұл параметрлерді ұсақ баптау түрлі тоқымаларда түстердің ауытқуының 70% -ға дейін азаюына мүмкіндік береді.

Пигментке негізделген DTF сияларының соңғы жетістіктері түсті жақсартуда

2024 жылы инновациялар пигмент негізінде DTF сияларын арттырды:

-

Жарыққа тұрақтылық : Ультрафиолетті блоктар сыртқы жарықтың өмір сүруін бес жылдан астам уақытқа ұзартады

-

Түстер тығыздығы : 30% жоғары пигмент концентрациясы, сонда датшаның жұмыс істеуін бұзады

-

Эластистік : 200% дейін созылатын, спорттық киімдер мен белсенді киімдер үшін өте қолайлы

Алғашқы өндірушілер қазір топтан топқа сәйкес келетін дәнекерлігін ΔE≤2 шегінде қамтамасыз етеді.

B2B тоқыма безендіруіндегі DTF принтерлерінің дамуы

Қазір өнеркәсіптік DTF жүйелері 23 м2/сағаттық жылдамдыққа жетеді, бұл 2020 жылдан бастап өнімділікті үш есеге көбейтіп, микрондар деңгейіндегі дәлдікті сақтайды. Бұл жетістіктер орта көлемді киім өндірушілердің 78% -ын қабылдауға түрткі болды (2024 жылғы өнеркәсіптік зерттеу), әсіресе жоғары сапалы, фотореалистік принтерлер мен 48 сағаттық айналым қажет болатын жылдам сән желілері үшін.

Ақ сияның қара және түрлі маталарға тіршілік етудегі маңызды рөлі

Неліктен DTF баспасында ақ сия негізгі қабат ретінде маңызды

Қараңғы материалдарға тікелей басып шығару кезінде ақ сия негізінен барлық нәрсені дұрыс жұмыс істеуге мүмкіндік береді. Ол түстердің дұрыс көрінуіне мүмкіндік беретін жарықты шағылдыратын қабат құрады. Егер біз ақ сияны өткізіп жіберсек, жарқын түстер қараңғы мата тарапынан жұтылып алынады. DNP Ribbons 2024 жылғы есебінде атап өткендей, соңғы зерттеулерден мысал келтірейік — қара полиэстерге қызыл сия басып шығару кезінде түстің шамамен екі үштен бір бөлігі жоғалады! Сондықтан көбінесе принтерлер алдымен ақ негізден бастайды. Ақ қабат жарықты барлық түсті қабаттар арқылы кері шағылдырады, яғни теңіз көк немесе көмір қою сұр сияқты өте қараңғы киімдерге басып шығарылған кезде де біздің дизайндар шынайы күйінде сақталады.

Дәлме-дәл қабаттасу: Көрінетіндіктің оптималды деңгейі үшін ақ және түсті сияларды біріктіру

DTF принтерлерін пайдаланған кезде, процесс стандартты CMYK түс қабаттарына өтуден бұрын ақ сияны жағумен басталады. Принтер басы әрбір өте кішкентай сия тамшысын миллиметрдің оннан біріне дейінгі дәлдікпен орналастыра алады. Бұл түстердің бір-біріне жұғуын болдырмауға мүмкіндік береді және әртүрлі қабаттар арасында оптикалық байланысты қамтамасыз етеді. Нәтижесінде басып шығарылған дизайндар әдеттегі киімге тікелей басып шығару әдістеріне қарағанда шамамен 40 пайызға көбірек өтімділікке ие болады. Ең жақсы нәтижеге қол жеткізу үшін тәжірибелі операторлар жұмыс істеп отырған мата түріне байланысты ақ негіз қабатының қалыңдығын реттейді. Жуас мақта маталары жалпы алғанда гладкий синтетикалық материалдарға қарағанда 20-30 пайызға дейін қосымша жабылуы керек, соның арқасында финалдық өнім барлық түрлі киімдерде әсерлі және кәсіби түрде көрінеді.

Екі кезеңді күйдіру ақ сия процестері: 95% дейінгі өтімділікті қамтамасыз ету

Бағдарламалық жүйелер фильмге ақ бояуды бекіту үшін жылумен белсендірілетін алдын-ала өңдеу мен УК-қатайту әдістерін біріктіретін екі кезеңді қатайту әдісін қолданады. Бұл спектрофотометриялық талдау арқылы расталған, адгезияны жақсартады және 92–95% дейінгі өтпелілікті қамтамасыз етеді. Жалғыз қатайту әдістерімен салыстырғанда, екі кезеңді қатайту созылмалы матаға тресктер пайда болу ықтималдығын 65% төмендетеді.

Ұзақ уақыт бояу түстерінің өзгермеуі үшін DTF басып шығарудағы бояу құрамы мен сапаны бақылау

Пигментті DTF бояулары: Түсінің өзгермеуіне және өте әсерлі басып шығаруға негізделген ғылым

Пигмент негізіндегі DTF сиялары шынымен түсті бөлшектерді арнайы тасымалдаушы сұйықтықтар ішінде тұндыру арқылы жұмыс істейді. Баспа кезінде жылу қолданылған кезде, осы бөлшектер мата талшықтарымен берік байланыс құрады. Нәтижесінде не пайда болады? Түстерінің қарқындылығын күн сәулесі мен көп рет жуғаннан кейін де сақтайтын басылымдар. Өткен жылы «Textile Chemistry Journal» журналында жарияланған зерттеуге сәйкес, пигментті бояулар өнеркәсіптік түрде 50 рет жуғаннан кейін түпнұсқа жарқырауының шамамен 94% сақталады. Бұл дәстүрлі бояғыш негізіндегі нұсқалармен салыстырғанда шамамен 37 проценттік үстемдік болып табылады. Сонымен қатар, өндірушілер соңғы кезде нанобөлшектермен тәжірибе жасап келеді, бұл қолжетімді түстер шегін кеңейтіп жатқандай көрінеді. Бұл жаңартулар сия технологиясының алдындағы нұсқаларына қарағанда жеткізуге болатын түстер спектрін шамамен 12% кеңейтуде.

Еріткішті және су негізіндегі DTF сиялары: Өнімділік пен экологиялық тепе-теңдік

| Фактор |

Еріткішке негізделген бояулар |

Су негізіндегі бояулар |

| Жарқырауды сақтау |

30 жуғаннан кейін 98% (2024 жылғы өнеркәсіптік стандарт) |

30 жуғаннан кейін 89% |

| Кептіру жылдамдығын |

емдеу жылдамдығы 22% жоғары |

Дәлме-дәл ылғалдықты бақылауды талап етеді |

| УК шығарындылары |

340 г/л (EPA талаптарына сай емес) |

<50 г/л (EPA Tier 4 сертификатталған) |

| Еріткіш бояулары жоғары жылдамдықты өндіруде кеңінен қолданылса да, нақты ығысу байқалады — 72%баспаға алу қондырғыларының экологиялық нормаларға сай болу үшін сулы негізде жұмыс істейтін опцияларды басымдық ретінде қарастырады. |

|

|

Қатаң бояу сапасын бақылау арқылы баспаның тұрақтылығын қамтамасыз ету

Тұрақты шығарылым үш фазалық сапаға кепілдік беруге негізделген:

-

Тұтқырлықты бақылау (автоматтандырылған сенсорлар арқылы ±2% дәлдікпен)

-

Спектрофотометрлерді қолдана отырып, партиялық пигмент концентрациясын тексеру спектрофотометрлерді қолдана отырып

-

Табыстық кернеулік сынақтары бес жылдан астам уақыт бойы киінуді симуляциялау

Бұл протоколдарды іске асыратын қондырғылар сия қалдықтарын 30%және қол жеткізілді 99,4% түстердің тұтастығы 2023 жылғы іс-қадамдық зерттеуде мата партиялары бойынша.

Толық ДТФ басып шығару процесі: Түстердің тұтастығын сақтау

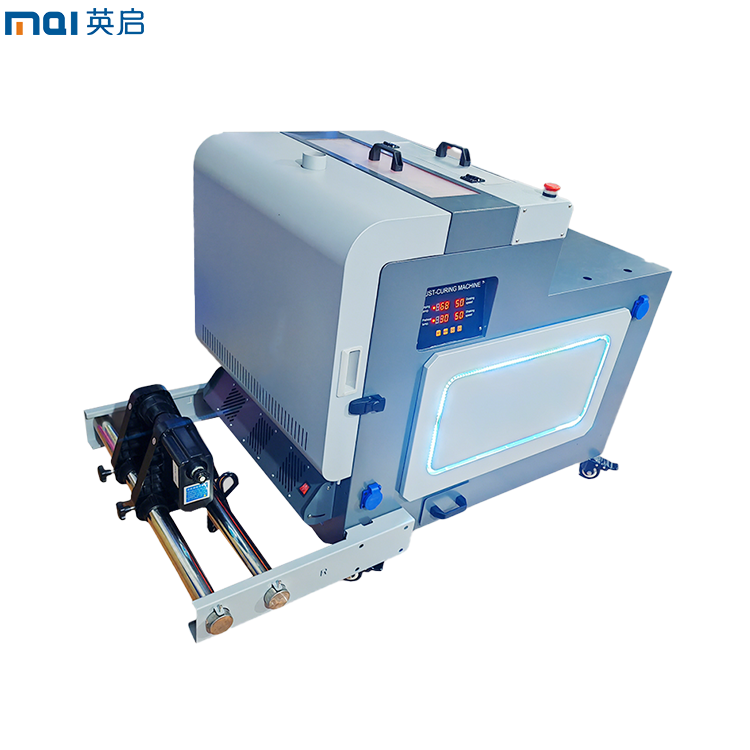

Жұмыс барысы: Басып шығару, ұнтақ жағу, кептіру және жылу беру

ДТФ принтерлер белгілі бір қадамдарды орындап, жарқын, түрлі-түсті суреттер жасайды. Бұл процесс бейнелер стандартты CMYK түстерін және ақ сияны пайдалана отырып PET пленкасына басылғаннан басталады. Содан кейін, әлі де ылғал қалтқышты қабатына жабысқақ ұнтақ шашыратылады, бұл дизайн мен мата арасындағы күшті байланысты кейіннен жасауға көмектеседі. Келесі кезекте пленка 150-165 градус температурада ыстыққа шалынған пешке екі-үш минутқа дейін қойылады. Соңында, нақты көшірме жылу пресі арқылы жүргізіледі. Ол мата материалдарына 160-180 градус температурада шамамен 12-15 секунд бойы қолданылып, ештеңе бұзбай, барлық матаны біріктіру үшін жеткілікті қысым қолданылады.

Күйдіру температурасы мен уақыты финалдық түстің жарқырауына қалай әсер етеді

Күйдіру біркелкісіздігі — түстің сапасының төмендеуінің негізгі себебі. Толық күймеген баспа (<140°C) ылғалды ұстап қалады, оның салдарынан трансферлеу кезінде бояу ыдырайды; ал артық күйдіру (>175°C) пигмент тұрақтылығына зиян келтіреді. Оңтайландырылған кезде күйдіру түстің 98% дейінгі спектрін сақтайды — бұл тез немесе дұрыс калибрленбеген процестердегі 82% сақталуға қарағанда айтарлықтай жоғары.

Түстің сапасына зиян келтіретін DTF процесіндегі жиі кездесетін қателер

Үш жиі кездесетін қате баспаның сапасын нашарлатады:

-

Жеткіліксіз ұнтақ жабыны : Әлсіз желімделуді және біркелкі емес мәтінді туғызады

-

Қысымдық қыздыру құрылғысының дұрыс орналаспауы : Қайта қысуға әкеп соғады, оның салдарынан түстер қызып, сондықтан лайланады

-

Жоғары ауа ылғалдылығы : 65% асатын RH деңгейлері ұнтақтың уақытынан бұрын белсенділенуіне әкеп соғады

Матаға тән қажеттіліктерге және тұрақты жағдайларға (20–25°C, 40–60% ылғалдылық) лайықталған жабдықтарды калибрлеу арқылы өндірушілер мақта, полиэстер және қоспалар бойынша түстің сенімді дәлдігін қамтамасыз етеді.

Матаның көптүрлілігі: Мақта, полиэстер және қоспаларда әсерлі үлгілерді сақтау

DTF принтерлерімен мақтада жоғары қанықтыруға жету

Мақтаның табиғи сіңіргіштігі оның пигментті DTF сияларын өте жақсы сіңіруге мүмкіндік береді. Сандарға назар аударсақ, шамамен 12 микрон өлшемдегі сия бөлшектері әдетте 15-20 микрон өлшемдегі мақта талшықтарына жақсы сәйкес келеді. Осы сәйкестік арқасында түстер нақты талшықтың ішіне терең енеді. Мата өнімдерінің Өнімділік институтының зерттеулері 50 жуғыш циклдан кейін де шамамен 98% түсінің әсерлі болып қалатынын растайды. Түсінің басылған киімдерінің ұзақ уақыт сақталуын қалайтындар үшін бұл күнделікті киімдер мен модаға сай заттар үшін де өте жақсы жұмыс істейді.

Полиэстер мен жасанды қоспаларға баспа шығарудың қиындықтарын жеңу

Полиэстердің төменгі сіңімділігі бояу жабысуына бұрынғыда кедергі болды, бірақ қазіргі DTF жүйелері мыналар арқылы осы мәселені шешеді:

- Бояу тереңірек енуі үшін микроскопиялық тесіктерді (80–120нм) құратын катионды заттары бар алдын-ала өңдеу ерітінділері

- Синтетикалық құрамға бейімделген кебу температурасы (150–165°C)

Тесттеу кезінде DTF 92% түс қанықтығын 50/50 полиэстер-мақта қоспасында сақтады, дәстүрлі экран арқылы басып шығарудың осы материалдағы 67%-ын айтарлықтай басып озады.

Әртүрлі мата түрлері үшін желім және кебу параметрлерін реттеу

Матаның құрамы тікелей жабысу тиімділігіне әсер етеді. Мақтасы көп қоспалар үшін (>70%) төменірек кебу температурасы (142°C) желімді белсендіру кезінде күйдіруді болдырмауға мүмкіндік береді. Полиэстер негізіндегі маталар синтетикалық талшықтармен бояу полимерлері арасында дұрыс кросс-байланыстыру үшін жоғарырақ температураны (155°C) қажет етеді. Бұл реттеулер әртүрлі мата түрлерінде берік жабысу мен тұрақты түс береді.

Зертханалық нәтижелер: DTF басып шығару әдісінің 10 танымал киім маталары бойынша өнімділігі

| Тұкым түрі |

Жуу тұрақтылығы |

Түс ақпаушылығы (%) |

Текстураны сақтау |

| 100% Пікіртме |

50+ цикл |

2.1 |

Керемет |

| 50/50 Мата-Полиэстер |

45 цикл |

3.8 |

Жақсы |

| 100% полiéстер |

35 цикл |

5.2 |

Орташа |

| Үштік қоспа (Мата/Поли/РАЙ) |

40 цикл |

4.1 |

Жақсы |

Тәуелсіз зертхананың нәтижелері (Global Textile Standards 2023) аралас материалдан жасалған киімдерде DTF-нің түстерді сақтауда сублимациядан 29% жоғары нәтиже көрсеткенін растайды, бұл оны көпмақсатты, жоғары дәлдіктегі баспа шешімі ретінде бекітеді.

Сұрақтар мен жауаптар бөлімі

DTF басудың не екені?

DTF (тікелей пленкаға) басып шығару — бұл үлгілер арнайы трансфер пленкаларына басылып, одан кейін желімді ұнтақтар мен қыздыру престері арқылы мата бетіне ауыстырылатын әдіс. Әсіресе қараңғы маталарда түстері өте қанық және ұзақ уақыт сақталатын басылымдар алу үшін белгілі.

DTF басып шығару сублимациямен салыстырғанда қалай?

DTF басып шығару кең түсті алуан түрлі ұсынады және мақта полиэстер қоспалары сияқты әртүрлі материалдарда тиімді жұмыс істейді, ал сублимация сияқты түстердің жан-жақтылығы мен материалдың үйлесімділігі шектеулі.

Неліктен DTF басып шығаруда ақ сия маңызды?

Ақ сия қара маталарға жарқын түстерді түсіретін негіз қалау болып табылады. Бұл түстердің көбісі қара түсті материалдарда көрінбейді.

Пигмент негізінде жасалған DTF сияларының пайдасы қандай?

Пигмент негізінде жасалған DTF сиялары көмескілеуге төзімді, олар мата талшықтарымен қалыптасқан мықты байланыстардан күн сәулесіне және жиі жууға төзімді тіркесімі бар.

DTF сияларын қолдануда экологиялық мән-жайлар бар ма?

Су негізіндегі DTF сиялары еріткіш негізіндегі сияларға қарағанда VOC шығарындылары төмен, бұл оларды қоршаған ортаға қолайлы етеді, бірақ әлі де берік өнімділікті ұсынады.

Қызықты жаңалықтар

Қызықты жаңалықтар