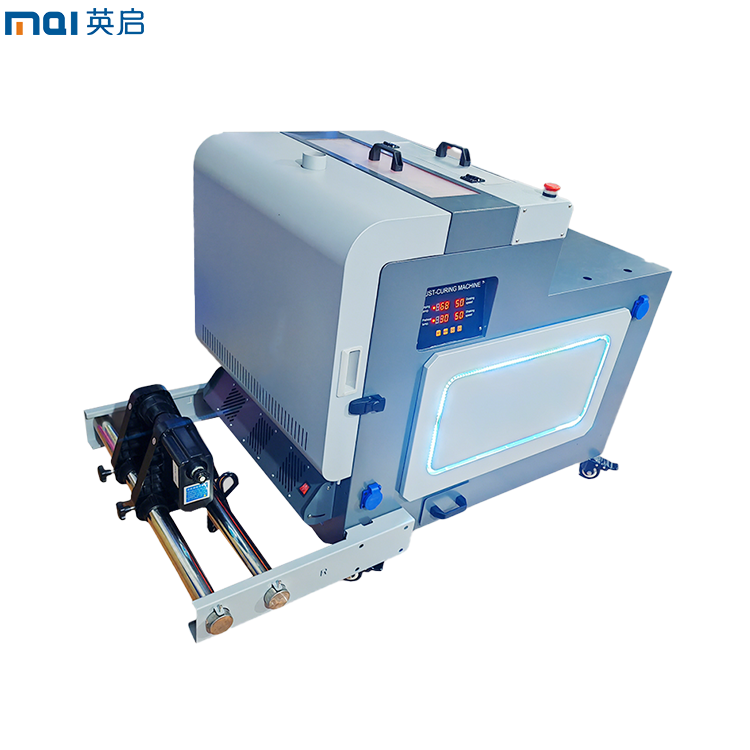

Personnalisation du matériel principal pour l'impression DTF à haut volume

Largeur d'impression, vitesse et système d'alimentation (en continu par rouleau vs. par feuille) — adaptation du débit aux volumes d'ordres d'entreprise

Choisir la bonne largeur d'impression entre 24 et 64 pouces fait une réelle différence lors de l'augmentation de la production. Les formats plus larges nécessitent moins de cycles d'impression pour les grandes commandes, même s'ils impliquent un coût initial plus élevé. Les imprimantes DTF industrielles peuvent produire plus de 300 transferts par heure grâce à leurs codeurs linéaires de précision et à ces puissants moteurs à fort couple que nous connaissons tous. La plupart des entreprises optent pour des systèmes en continu (roll to roll) pour la production de masse, car ils gèrent très bien les supports continus, permettant d'économiser environ 40 % sur les coûts de main-d'œuvre par rapport aux machines à alimentation par feuilles, selon des études sectorielles récentes. Les configurations à alimentation par feuilles restent toutefois préférables pour de petites séries de produits spéciaux, où le contrôle manuel de l'alignement des substrats est particulièrement important.

Sélection de la tête d'impression : compromis entre XP600, L1800 et i3200 en termes de résolution, compatibilité avec l'encre blanche et durabilité industrielle

L'ingénierie des têtes d'impression est la pierre angulaire du retour sur investissement à long terme dans l'impression DTF en série

-

Xp600 : Des gouttelettes de 2,5 picolitres offrent une résolution photoréaliste de 1440 dpi, idéale pour les applications haut de gamme dans le domaine de la mode

-

L1800 : Optimisé pour les finitions mates avec une sortie modérée de 600 dpi et des coûts opérationnels réduits de 30 %

-

i3200 : Des buses piézoélectriques de qualité industrielle permettent un fonctionnement 24/7 avec prévention automatique des obstructions

Les composants du i3200 revêtus de céramique prolongent les intervalles de maintenance de 200 heures par rapport aux solutions thermiques — essentiel pour des flux de travail d'entreprise ininterrompus. La gestion de la viscosité de l'encre blanche varie considérablement selon les modèles, influant directement sur la régularité de l'opacité dans les conceptions multicouches.

Systèmes de gestion de l'encre blanche — recyclage, agitation et purge automatique, des fonctions critiques pour assurer la disponibilité dans les opérations de machines DTF à grande échelle

Environ les trois quarts des arrêts de production dans des environnements de fabrication intensifs sont en réalité dus à des problèmes de décantation des pigments. Le système utilise des circuits de circulation spéciaux qui maintiennent un écoulement régulier de l'encre en tout point, ainsi que des dispositifs ultrasoniques empêchant les particules de s'agglomérer dans les réservoirs de stockage. Lorsque les machines ne fonctionnent pas, des programmes de nettoyage automatiques s'activent pour éliminer toute encre séchée bloquée dans les conduites, réduisant ainsi de près de moitié le temps de maintenance requis. Des capteurs intégrés mesurent également les niveaux d'humidité de l'air, permettant à l'équipement de s'ajuster en fonction des conditions ambiantes de l'atelier. Cela contribue à maintenir des résultats d'impression de qualité, même après des milliers et des milliers d'impressions.

Automatisation des flux de travail et optimisation des gang sheets pour l'efficacité des imprimantes DTF d'entreprise

Imbrication intelligente des gang sheets, contrôle des surimpressions et utilisation optimale du substrat — maximisant le rendement par cycle d'impression

Les programmes intelligents de nesting par groupe placent plusieurs conceptions sur une seule feuille de film DTF, réduisant ainsi les déchets de matière. Ces systèmes peuvent réellement améliorer d'environ 27 % l'utilisation de l'espace utilisable par rapport aux méthodes manuelles. Le logiciel gère également automatiquement le contrôle des surimpressions, garantissant que les conceptions dépassent les lignes de coupe afin d'éviter les désagréables bords blancs après le transfert. Cela permet de maintenir un aspect professionnel des produits et de répondre aux exigences qualité des marques. Des algorithmes spéciaux agissent en arrière-plan pour ajuster la taille et l'orientation des conceptions dans les limites de l'imprimante. Ils modifient les mises en page d'une commande à l'autre, en fonction des mesures réelles et du nombre d'articles à imprimer. Pour les entreprises traitant de gros volumes, cette précision se traduit par environ 19 % de film consommé en moins chaque année. Et le meilleur, c'est qu'il réalise tout cela sans nécessiter l'intervention manuelle d'une personne pour effectuer des modifications.

Automatisation du logiciel RIP : files d'attente par lots, workflows de dossiers surveillés et calibration prédéfinie pour une sortie constante et sans intervention du DTF

L'automatisation grâce aux systèmes RIP (Raster Image Processor) transforme complètement le fonctionnement des chaînes de production en utilisant la mise en file d'attente par lots pour traiter des centaines de fichiers de conception les uns après les autres. La fonction dossier chaud surveille en permanence des dossiers spécifiques et imprime automatiquement tout nouveau fichier téléchargé, en appliquant immédiatement les résolutions et paramètres de couleur prédéfinis. En ce qui concerne l'étalonnage, les profils ICC préréglés garantissent que l'encre blanche reste constamment opaque et que les couleurs restent fidèles sur toutes les imprimantes du parc, réduisant ainsi les réglages manuels d'environ 85 %. La détection des erreurs s'effectue également automatiquement, interrompant les impressions uniquement en cas de problème sérieux, comme un bourrage du film ou une absence d'encre, rendant ainsi les opérations continues possibles 24 heures sur 24. L'uniformisation de ces processus permet d'atteindre environ 98 % de cohérence dans les résultats et réalise des économies sur les coûts de main-d'œuvre pour chaque millier de transferts imprimés.

Analyse du coût total de possession pour un investissement en imprimante DTF en vrac

Lorsqu'on examine le coût réel de l'impression directe sur film à grande échelle industrielle, plusieurs facteurs, allant au-delà de l'achat du matériel, doivent être pris en compte. Les consommables représentent environ la moitié des dépenses courantes dans la plupart des cas. Les encres spécialisées seules coûtent entre 80 et 120 $ par litre, tandis que les films de bonne qualité varient de 1,50 à 3 $ le pied carré, sans compter ces poudres adhésives désagréables. L'entretien constitue un autre poste important de dépense. Le remplacement des têtes d'impression peut coûter aux entreprises entre 500 et 2000 $ par an, selon leur volume d'impression. Toutefois, les entreprises qui investissent dans des systèmes automatisés de purge constatent généralement une baisse d'environ 18 % de leurs coûts en fluides de nettoyage. L'efficacité opérationnelle joue également un rôle crucial en ce qui concerne les coûts de main-d'œuvre. Les imprimantes équipées de fonctions automatisées de regroupement optimisé réduisent non seulement les pertes de substrat d'environ 22 %, mais permettent aussi d'économiser une quantité significative de temps de manipulation manuelle. Les factures d'électricité varient également considérablement. Pour les installations exploitant des imprimantes DTF industrielles 12 heures par jour, il faut s'attendre à des coûts mensuels en électricité compris entre 120 et 300 $. Les entreprises avisées privilégient les machines offrant un taux élevé d'utilisation des matériaux et dotées d'alertes intégrées d'entretien, car ces fonctionnalités ont tendance à réduire le coût par impression de 15 à 25 % sur trois ans, selon les normes du secteur.

Écosystème d'intégration et de support d'entreprise pour le déploiement d'imprimantes DTF industrielles

Connectivité ERP/MES, suivi des travaux dans le cloud et protocoles synchronisés de presse à chaud pour une visibilité complète sur l'ensemble du processus de production

Lorsque les imprimantes industrielles DTF sont connectées à des systèmes ERP ou MES, les entreprises peuvent éliminer ces silos de données gênants et suivre en temps réel les matériaux, tandis que les commandes s'acheminent automatiquement. Les tableaux de bord basés sur le cloud offrent aux responsables d'usine une vision claire de ce qui se passe en temps réel sur le terrain : les travaux d'impression en attente, la quantité de film transfert utilisée, ou encore les vêtements bloqués à l'étape du presse-chaude. Cela revêt une grande importance lorsqu'il s'agit de traiter plus de 5000 transferts chaque jour sans difficulté. Les imprimantes communiquent avec les presses à chaud grâce à des protocoles synchronisés qui ajustent les paramètres de température et de pression selon le type de tissu, réduisant ainsi les erreurs d'alignement d'environ 18 %, comme le montrent récemment les rapports sur l'automatisation textile. Avoir une chaîne entièrement connectée de bout en bout évite également les interruptions coûteuses de production. Les usines qui conservent d'anciens systèmes non connectés gaspillent typiquement environ sept cent quarante mille dollars chaque année uniquement à cause de retards opérationnels. Lorsque tous ces processus fonctionnent harmonieusement ensemble, la qualité reste constante d'un lot à l'autre et il y a environ 30 % moins besoin d'intervention humaine pour des vérifications manuelles constantes, ce qui permet aux entreprises de déployer des solutions à grande échelle tout en assurant leur durabilité future.

Questions fréquemment posées

Quelle est l'importance de la largeur d'impression dans l'impression DTF ?

La largeur d'impression influence considérablement l'efficacité de production. Des formats plus larges réduisent le nombre de cycles d'impression nécessaires pour les grandes commandes, ce qui peut être avantageux dans des environnements de production à haut volume.

Comment différents types de têtes d'impression affectent-ils la qualité et le coût de l'impression DTF ?

Les têtes d'impression telles que XP600, L1800 et i3200 offrent divers avantages. Le XP600 fournit une haute résolution adaptée aux applications de mode, tandis que le L1800 propose des finitions mates économiques. L'i3200 est idéal pour les opérations industrielles 24/7 grâce à sa durabilité.

Pourquoi la gestion de l'encre blanche est-elle cruciale pour l'impression DTF ?

Les systèmes de gestion de l'encre blanche empêchent la décantation des pigments et optimisent le temps de fonctionnement. Des fonctionnalités telles que la recirculation et la purge automatique permettent de réduire les temps de maintenance et d'assurer une qualité d'impression constante.

Comment l'automatisation du flux de travail améliore-t-elle l'efficacité de l'impression DTF ?

Des systèmes comme l'optimisation de la planche de découpe et l'automatisation du logiciel RIP améliorent l'efficacité de production en réduisant les déchets, en optimisant le positionnement des motifs et en garantissant des impressions cohérentes sans intervention manuelle.

Quels coûts les entreprises doivent-elles prendre en compte lorsqu'elles investissent dans des imprimantes industrielles DTF ?

Outre le coût du matériel, les entreprises doivent tenir compte de dépenses récurrentes telles que les consommables, la maintenance, la main-d'œuvre et la consommation d'énergie. Des fonctionnalités permettant de réduire les pertes de support et une consommation d'énergie efficace peuvent diminuer les coûts totaux à long terme.

Actualités à la Une

Actualités à la Une