La technologie des imprimantes DTF et son rôle dans la reproduction fidèle des couleurs

Superposition CMJN + encre blanche pour un impact chromatique maximal

Les imprimantes DTF se distinguent particulièrement par l'intensité des couleurs grâce à leur système d'encre à six couleurs, incluant ces deux couches blanches spéciales. La première couche blanche sert essentiellement de support vierge sous l'ensemble des autres couches, ce qui permet aux couleurs de mieux ressortir sur les matériaux foncés. Ensuite, la deuxième couche blanche forme une sorte de protection autour des pigments, empêchant leur absorption trop profonde dans les fibres du tissu. Selon des rapports sectoriels de 2024, ces imprimantes atteignent environ 95 % d'opacité même sur des tissus en coton noir. Qu'est-ce que cela signifie concrètement ? Les teintes fluo apparaissent presque 40 % plus brillantes par rapport aux techniques d'impression classiques à une seule couche, et les effets métallisés ressortent avec une clarté incroyable.

Pourquoi les impressions DTF se démarquent-elles par leur vivacité des couleurs comparées à la sublimation et à l'impression sérigraphique

Le film de transfert numérique surpasse la sublimation en matière de gamme de couleurs. Cette technologie offre environ 20 % de couleurs supplémentaires grâce à son contrôle précis des minuscules gouttelettes CMJN. De plus, le DTF fonctionne beaucoup mieux sur des matériaux comme les mélanges coton-polyester, où la sublimation ne parvient pas à suivre en termes de vivacité. L'impression sérigraphique est une tout autre histoire. La plupart des ateliers de sérigraphie sont limités à environ 12 couleurs pantone au maximum. En revanche, le DTF utilise une technologie numérique pour créer quelque 16,7 millions de nuances différentes. Lorsque nous avons testé la durabilité de ces impressions, le DTF s'est révélé supérieur. Après 50 cycles de lavage industriel, les couleurs ont conservé environ 92 % de leur intensité d'origine. Cela place le DTF bien devant la sublimation, qui atteint 78 %, et les designs sérigraphiés peinent à dépasser les 65 %. Pour les entreprises soucieuses de performances à long terme, cette différence est significative.

Optimisation des paramètres de l'imprimante DTF pour des motifs toujours plus vifs

Les paramètres clés influencent directement la qualité d'impression :

-

Résolution : 1200 dpi réduit la capillarité de l'encre sur les tissus texturés

-

Température de cuisson : 160 °C ±5° assure une activation optimale des pigments

-

Viscosité de l'encre blanche : Le maintien à 12,5 cP soutient des couches de base uniformes

Le réglage fin de ces paramètres réduit les variations de couleur jusqu'à 70 % selon différents textiles, conformément aux directives de l'ingénierie textile.

Progrès récents dans les encres DTF à base de pigments améliorant la qualité des couleurs

Les innovations de 2024 ont élevé le niveau des encres DTF à base de pigments :

-

Résistance à la lumière : Les bloqueurs UV prolongent la vivacité en extérieur à plus de cinq ans

-

Densité de couleur : Concentration en pigments 30 % plus élevée sans compromettre la performance des buses

-

Élasticité : Capable de s'étirer jusqu'à 200 %, idéal pour les vêtements de sport et les tenues actives

Les principaux fabricants garantissent désormais une cohérence lot par lot avec un ΔE ≤ 2, répondant ainsi aux normes de précision chromatique de l'impression sérigraphique haut de gamme.

L'évolution des imprimantes DTF dans la décoration textile B2B

Les systèmes industriels DTF atteignent désormais des vitesses de 23 m²/heure, triplant la production par rapport à 2020 tout en conservant une précision au niveau du micron. Ces progrès ont accéléré l'adoption par 78 % des producteurs de vêtements de taille intermédiaire (enquête sectorielle 2024), notamment pour les lignes de mode rapide nécessitant des impressions de haute qualité, photoréalistes, avec un délai de livraison de 48 heures.

La fonction essentielle de l'encre blanche pour obtenir une grande vivacité sur les tissus foncés et variés

Pourquoi l'encre blanche est-elle essentielle comme couche de base dans l'impression DTF

Lors de l'impression directe sur tissu avec des matériaux foncés, l'encre blanche est essentiellement ce qui permet à tout de fonctionner correctement. Elle crée une couche réfléchissante qui fait ressortir les couleurs comme il faut. Si l'on omet l'encre blanche, ces couleurs vives sont simplement absorbées par les tissus sombres. Prenons l'exemple de l'encre rouge sur du polyester noir, mentionné dans des études récentes (DNP Ribbons en parlait dans leur rapport de 2024) : environ deux tiers de l'intensité de la couleur disparaissent ! C'est pourquoi la plupart des imprimantes commencent d'abord par une base blanche. La couche blanche renvoie la lumière à travers toutes les couches de couleur, ce qui signifie que nos motifs restent fidèles à l'original, même lorsqu'ils sont imprimés sur des textiles très foncés comme des vêtements bleu marine ou gris anthracite.

Superposition Précise : Combinaison des Encres Blanches et Colorées pour une Visibilité Optimale

Lorsque l'on utilise des imprimantes DTF, le processus commence par l'application d'encre blanche avant de passer aux couches de couleur CMYK standard. Les têtes d'imprimante sont capables de positionner chaque minuscule goutte d'encre avec une précision incroyable, jusqu'à environ 0,1 millimètre d'écart. Ce placement soigneux empêche les couleurs de se mélanger et crée ce qu'on appelle des liaisons optiques entre les différentes couches. En conséquence, les dessins imprimés sont environ 40% plus opaques que les méthodes d'impression directes sur vêtement. Pour obtenir les meilleurs résultats, les opérateurs expérimentés ajustent l'épaisseur de la couche blanche de base en fonction du type de tissu avec lequel ils travaillent. Les tissus en coton grossier nécessitent généralement une couverture supplémentaire de 20 à 30% par rapport aux matériaux synthétiques plus lisses, ce qui garantit que le produit final semble dynamique et professionnel sur tous les types de vêtements.

Processus d'encre blanche à double cure: atteindre jusqu'à 95% d'opacité

Les systèmes avancés utilisent une méthode à double durcissement combinant un prétraitement activé par chaleur et un durcissement par UV pour verrouiller l'encre blanche dans le film. Cela améliore l'adhérence et atteint une opacité de 92 à 95%, comme confirmé par l'analyse spectrophotométrique. Comparé aux méthodes à durcissement unique, le double-curage réduit le risque de fissuration de 65% sur les tissus élastiques et maintient la vitalité pendant plus de 50 cycles de lavage.

Composition et contrôle de la qualité de l'encre dans l'impression DTF pour une vibration de couleur durable

Des encres DTF à base de pigment: la science derrière des impressions vives résistantes au décoloration

Les encres DTF à base de pigments fonctionnent en réalité en suspendant de minuscules particules colorées dans des fluides transporteurs spéciaux. Lorsque la chaleur est appliquée pendant l'impression, ces particules forment des liaisons solides avec les fibres du tissu lui-même. Le résultat ? Des impressions qui résistent vraiment bien à la lumière du soleil et aux lavages répétés sans perdre leur intensité. Selon une recherche publiée l'année dernière dans le Textile Chemistry Journal, les impressions pigmentaires conservent environ 94 % de leur luminosité initiale, même après 50 cycles complets de lavage industriel. Cela représente environ 37 points de pourcentage de plus par rapport aux options traditionnelles à base de teintures. Les fabricants expérimentent également récemment avec des nanoparticules, ce qui semble repousser les limites des couleurs disponibles. Ces améliorations élargissent la gamme globale de teintes réalisables d'environ 12 % par rapport aux versions précédentes de cette technologie d'encre.

Encres DTF solvants contre encres DTF à base aqueuse : compromis entre performance et impact environnemental

| Facteur |

Encres à base de solvant |

Encres à base d'eau |

| Rétention de la vivacité |

98 % après 30 lavages (norme industrielle 2024) |

89 % après 30 lavages |

| La vitesse de séchage |

durcissement 22 % plus rapide |

Nécessite un contrôle précis de l'humidité |

| Émissions de COV |

340 g/L (non conforme à la norme EPA) |

<50 g/L (certifié EPA Tier 4) |

| Bien que les encres solvants restent prédominantes dans la production à grande vitesse, une évolution croissante est perceptible— 72%des imprimantes privilégient désormais les options à base d'eau afin de se conformer aux réglementations environnementales de plus en plus strictes. |

|

|

Assurer la cohérence de l'impression grâce à un contrôle rigoureux de la qualité de l'encre

La cohérence du rendu repose sur un système d'assurance qualité en trois phases :

-

Surveillance de la viscosité (tolérance ±2 % via des capteurs automatisés)

-

Test de concentration en pigments par lot à l'aide de spectrophotomètres

-

Essais de résistance à l'adhérence simulant plus de cinq ans d'usure

Les installations ayant mis en œuvre ces protocoles ont réduit les déchets d'encre de 30%et ont atteint une cohérence des couleurs de 99,4 % sur l'ensemble des lots de tissus dans une étude de cas de 2023.

Le processus complet d'impression DTF : préserver l'intégrité des couleurs du design au transfert

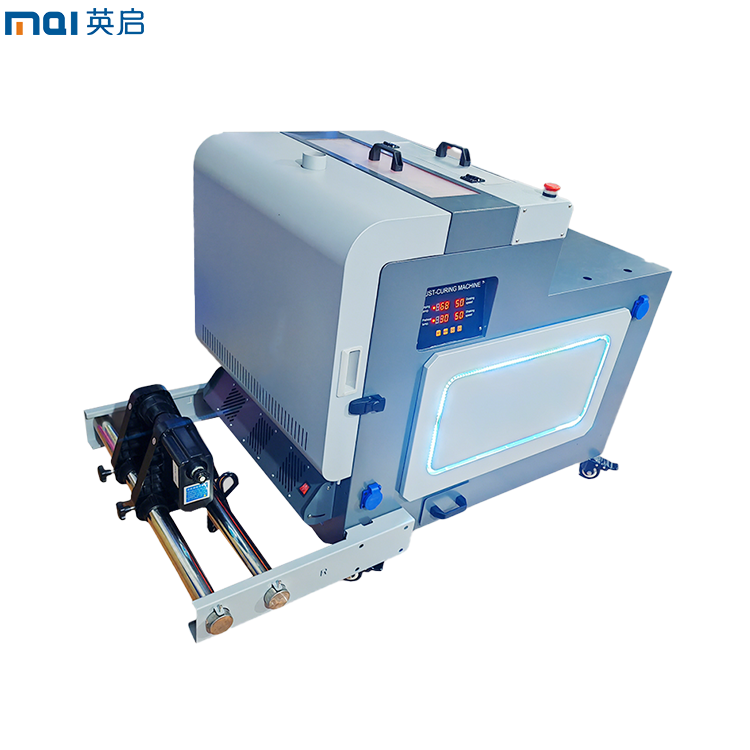

Flux de travail étape par étape : impression, application de poudre, polymérisation et transfert thermique

Les imprimantes DTF créent des designs vifs et colorés en suivant une séquence d'étapes précise. Le processus commence lorsque les images sont imprimées sur un film PET à l'aide des couleurs CMYK standard, ainsi qu'une encre blanche. Ensuite, une poudre adhésive est saupoudrée sur la couche d'encre encore humide, ce qui permet de créer une liaison solide entre le motif et le tissu ultérieurement. Vient ensuite l'étape de polymérisation, durant laquelle le film est placé dans un four chauffé entre environ 150 et 165 degrés Celsius pendant deux ou trois minutes afin de bien fixer l'ensemble. Enfin, le transfert proprement dit s'effectue à l'aide d'une presse thermique qui applique le motif sur le tissu à des températures comprises entre 160 et 180 degrés Celsius pendant environ douze à quinze secondes, en exerçant une pression suffisante pour assurer l'adhérence sans endommager le support.

Comment la température et la durée de polymérisation influencent la luminosité finale de la couleur

Les incohérences lors de la polymérisation sont la cause principale de la dégradation des couleurs. Les impressions sous-polymérisées (<140°C) retiennent l'humidité, provoquant une migration de l'encre pendant le transfert ; une sur-polymérisation (>175°C) endommage la stabilité des pigments. Lorsqu'elle est optimisée, la polymérisation préserve 98 % de l'espace colorimétrique d'origine, bien plus que les 82 % observés dans les processus accélérés ou mal calibrés.

Erreurs fréquentes dans le procédé DTF qui compromettent la qualité des couleurs

Trois erreurs fréquentes nuisent à la qualité d'impression :

-

Couverture en poudre insuffisante : Provoque une faible adhérence et une texture irrégulière

-

Alignement incorrect du presse-chaud : Cause un repassage, ce qui surchauffe et ternit les couleurs

-

Humidité ambiante élevée : Des niveaux supérieurs à 65 % HR déclenchent une activation prématurée de la poudre

En calibrant les équipements selon les besoins spécifiques des tissus et en maintenant des conditions stables (20–25 °C, 40–60 % HR), les fabricants garantissent une fidélité chromatique fiable sur le coton, le polyester et les mélanges.

Polyvalence des matériaux : maintien de motifs vifs sur coton, polyester et mélanges

Obtention d'une saturation élevée sur coton avec des imprimantes DTF

La porosité naturelle du coton fait qu'il absorbe très bien les encres pigmentaires DTF. Sur le plan quantitatif, les particules d'encre d'environ 12 microns s'insèrent parfaitement dans les fibres de coton, dont la taille se situe généralement entre 15 et 20 microns. Grâce à cet ajustement, les couleurs pénètrent profondément dans le matériau lui-même. Des tests réalisés par l'Institut Textile Performance confirment ce résultat, montrant qu'environ 98 % de la couleur reste vive même après 50 cycles de lavage. Pour toute personne souhaitant que ses vêtements imprimés résistent longtemps sans décoloration, cette méthode convient particulièrement bien tant aux vêtements du quotidien qu'aux articles de mode tendance.

Surmonter les défis liés à l'impression sur le polyester et les mélanges synthétiques

La faible porosité du polyester a historiquement entravé l'adhérence de l'encre, mais les systèmes modernes DTF y remédient en utilisant :

- Des solutions de prétraitement contenant des agents cationiques qui créent des micropores (80–120 nm) pour ancrer l'encre

- Des températures de polymérisation adaptatives (150–165 °C) ajustées en fonction de la teneur en synthétique

Lors des tests, le DTF a conservé 92 % de vivacité sur des mélanges poly-coton 50/50, dépassant largement les 67 % obtenus par sérigraphie traditionnelle sur le même matériau.

Ajustement des paramètres d'adhésif et de polymérisation selon les types de tissus mélangés

La composition du tissu influence directement l'efficacité de l'adhérence. Pour les mélanges riches en coton (>70 %), des températures de polymérisation plus basses (142 °C) évitent la brûlure tout en activant les adhésifs. Les tissus dominés par le polyester nécessitent une chaleur plus élevée (155 °C) afin de permettre une réticulation adéquate entre les polymères de l'encre et les fibres synthétiques. Ces ajustements garantissent une bonne adhérence et une durabilité des couleurs sur divers textiles.

Résultats des tests : performance d'impression DTF sur 10 tissus courants pour vêtements

| Type de tissu |

Durabilité au lavage |

Décoloration (%) |

Préservation de la texture |

| 100% coton |

50+ cycles |

2.1 |

Excellent |

| coton-Polyester 50/50 |

45 cycles |

3.8 |

Bon |

| polyester à 100% |

35 cycles |

5.2 |

Modéré |

| Tricot triple (Coton/Poly/RAY) |

40 cycles |

4.1 |

Bon |

Des résultats d'essais effectués par un laboratoire indépendant (normes mondiales sur les textiles 2023) confirment que l'impression DTF surpasse la sublimation de 29 % en termes de rétention des couleurs sur les vêtements en matériaux mixtes, renforçant ainsi son rôle de solution d'impression polyvalente et haute fidélité.

Section FAQ

Qu'est-ce que l'impression DTF ?

L'impression DTF (Direct to Film) est une méthode dans laquelle les motifs sont imprimés sur des films de transfert spéciaux, puis transférés sur les tissus à l'aide de poudres adhésives et de presses à chaud. Elle est reconnue pour produire des impressions vives et durables, notamment sur les tissus foncés.

En quoi l'impression DTF se compare-t-elle à la sublimation ?

L'impression DTF offre une gamme de couleurs plus étendue et fonctionne efficacement sur divers matériaux comme les mélanges coton-polyester, contrairement à la sublimation, qui présente des limites en termes de vivacité des couleurs et de compatibilité avec les matériaux.

Pourquoi l'encre blanche est-elle importante dans l'impression DTF ?

L'encre blanche sert de couche de base qui met en valeur les couleurs plus vives sur les tissus foncés. Sans elle, les couleurs vives peuvent s'assombrir sur les matériaux sombres, ce qui rend la sous-couche blanche essentielle pour une reproduction fidèle des couleurs.

Quels sont les avantages des encres DTF à base de pigments ?

Les encres DTF à base de pigments sont résistantes aux décolorations et offrent des impressions vives qui résistent à la lumière du soleil et aux lavages fréquents grâce aux liaisons fortes qu'elles forment avec les fibres du tissu.

Existe-t-il des considérations environnementales liées à l'utilisation des encres DTF ?

Les encres DTF à base aqueuse émettent moins de COV que les encres solvantes, ce qui les rend plus respectueuses de l'environnement tout en offrant des performances solides.

Actualités à la Une

Actualités à la Une