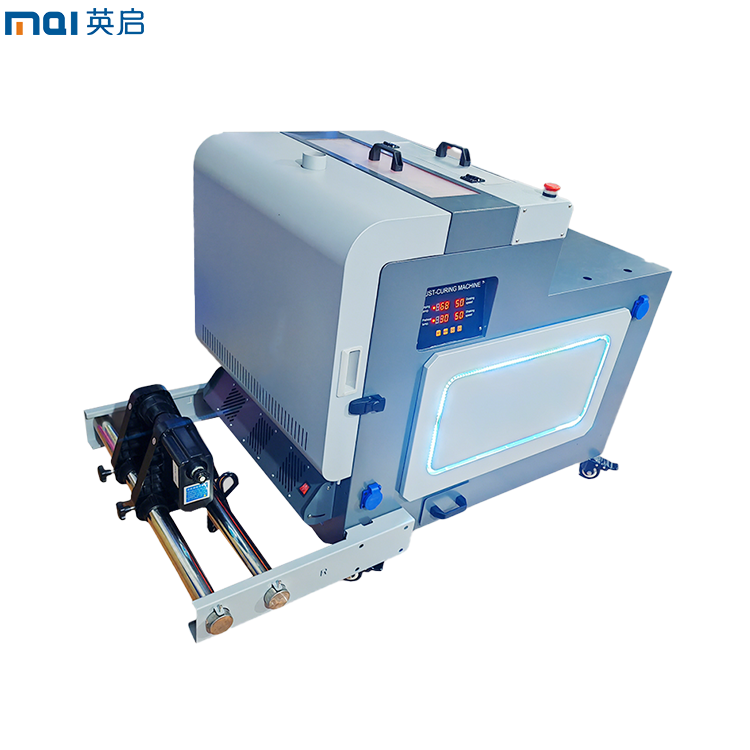

Personalización del Hardware Principal para Impresión DTF de Alto Volumen

Ancho de impresión, velocidad y sistema de alimentación (rollo a rollo frente a hojas) — adaptar el rendimiento al volumen de pedidos empresariales

Elegir el ancho de impresión adecuado entre 24 y 64 pulgadas marca una diferencia real al aumentar la producción. Los formatos más anchos requieren menos ciclos de impresión para pedidos grandes, aunque tienen un precio inicial más elevado. Las impresoras industriales DTF pueden producir más de 300 transferencias por hora gracias a sus codificadores lineales de precisión y a esos potentes motores de alto par que todos conocemos y apreciamos. La mayoría de las empresas optan por sistemas de rollo a rollo para la producción masiva, ya que manejan muy bien los medios continuos, ahorrando aproximadamente un 40 por ciento en costos de mano de obra en comparación con las máquinas alimentadas por hojas, según estudios recientes del sector. Las configuraciones por hojas aún son mejores para lotes pequeños de productos especiales, donde el control manual sobre la alineación de los sustratos realmente importa bastante.

Selección de cabezales de impresión: Compromisos entre XP600, L1800 e i3200 en resolución, compatibilidad con tinta blanca y durabilidad industrial

La ingeniería de los cabezales de impresión es la base del retorno de inversión a largo plazo en la impresión DTF en masa

-

Xp600 : Gotas de 2.5 picolitros ofrecen una resolución fotorealista de 1440 ppp, ideal para aplicaciones de moda premium

-

L1800 : Optimizado para acabados mate con una salida moderada de 600 ppp y costos operativos un 30 % más bajos

-

i3200 : Los boquillas piezoeléctricas de grado industrial soportan funcionamiento continuo las 24 horas con prevención automática de obstrucciones

Los componentes recubiertos de cerámica del i3200 prolongan los intervalos de mantenimiento en 200 horas en comparación con las alternativas térmicas, fundamental para flujos de trabajo empresariales ininterrumpidos. La gestión de la viscosidad de la tinta blanca varía significativamente entre modelos, afectando directamente a la consistencia de opacidad en diseños multicapa.

Sistemas de gestión de tinta blanca: recirculación, agitación y purga automática como características críticas para el tiempo de actividad en operaciones de impresión DTF a gran volumen

Alrededor de tres cuartas partes de todas las paradas de producción en entornos de fabricación intensiva se deben en realidad a problemas de sedimentación de pigmentos. El sistema utiliza sistemas especiales de circulación que mantienen el flujo de tinta constante en todo momento, y cuenta con dispositivos ultrasónicos que evitan que las partículas se agrupen en los tanques de almacenamiento. Cuando las máquinas no están en funcionamiento, rutinas automáticas de limpieza se activan para eliminar cualquier tinta seca acumulada en las líneas, lo que reduce el tiempo de mantenimiento necesario en casi la mitad. También hay sensores integrados para medir los niveles de humedad del aire, de modo que el equipo pueda ajustarse automáticamente según las condiciones del entorno del taller. Esto ayuda a mantener resultados de impresión óptimos incluso después de miles y miles de impresiones realizadas.

Automatización de flujos de trabajo y optimización de planchas agrupadas para la eficiencia de impresoras DTF empresariales

Agrupamiento inteligente de planchas, control de sangrados y aprovechamiento del sustrato: maximizando el rendimiento por ciclo de impresión

Los programas inteligentes de anidamiento en hoja agrupan varios diseños en una sola hoja de película DTF, reduciendo el material desperdiciado. Estos sistemas pueden mejorar en aproximadamente un 27 % el uso de espacio utilizable en comparación con los métodos manuales. El software también controla automáticamente el sangrado, asegurando que los diseños se extiendan más allá de las líneas de corte para evitar molestos bordes blancos tras la transferencia. Esto ayuda a mantener un aspecto profesional en los productos y a cumplir con los estándares de calidad de las marcas. Algoritmos especiales actúan en segundo plano para ajustar el tamaño y la orientación de los diseños dentro de los límites de la impresora. Modifican los diseños de trabajo en trabajo según las mediciones reales y la cantidad de artículos que deben imprimirse. Para las empresas que manejan grandes volúmenes, este nivel de precisión se traduce en un ahorro de aproximadamente un 19 % menos de película consumida cada año. Y lo mejor de todo es que realiza todo esto sin necesidad de intervención humana para realizar cambios.

Automatización del software RIP: cola por lotes, flujos de trabajo con carpetas activas y calibración preestablecida para una salida consistente y sin intervención manual en impresoras DTF

La automatización mediante sistemas RIP (procesador de imágenes rasterizadas) cambia por completo la forma en que funcionan las líneas de producción, utilizando colas por lotes para manejar cientos de archivos de diseño uno tras otro. La función de carpeta activa supervisa carpetas específicas e imprime automáticamente cualquier archivo nuevo que se cargue, aplicando de inmediato las resoluciones y configuraciones de color preestablecidas. En cuanto a la calibración, los perfiles ICC predefinidos garantizan que la tinta blanca mantenga una opacidad constante y que los colores permanezcan precisos en todas las impresoras de la flota, lo que reduce alrededor del 85 % el ajuste manual. La detección de errores también ocurre de forma automática, deteniendo los trabajos de impresión solo cuando hay un problema grave, como una película atascada o la falta de tinta, haciendo posible operaciones continuas las 24 horas del día. La estandarización de estos procesos conlleva aproximadamente un 98 % de consistencia en los resultados y ahorra costos de mano de obra por cada mil transferencias impresas.

Análisis del costo total de propiedad para la inversión en impresoras DTF a granel

Al analizar cuánto cuesta realmente la impresión a escala industrial directa sobre película, hay varios factores que van más allá de simplemente comprar el equipo y que requieren atención. Los consumibles representan aproximadamente la mitad de los gastos continuos en su mayor parte. Las tintas especializadas por sí solas oscilan entre 80 y 120 dólares por litro, mientras que las películas de buena calidad tienen un costo que varía desde 1,50 hasta 3 dólares por pie cuadrado, además de esos molestos polvos adhesivos. El mantenimiento es otro factor que impacta fuertemente en los resultados económicos. Reemplazar cabezales de impresión puede costarle a las empresas entre 500 y 2000 dólares anuales, dependiendo del volumen de impresión. Pero las empresas que invierten en sistemas automatizados de purga suelen ver reducidos sus gastos en fluidos de limpieza en aproximadamente un 18 %. La eficiencia operativa también es clave respecto a los costos de mano de obra. Las impresoras equipadas con funciones automatizadas de agrupamiento (gang nesting) no solo reducen los desperdicios de material base en aproximadamente un 22 %, sino que también ahorran cantidades significativas de tiempo en manipulación manual. Los recibos de electricidad también varían considerablemente. Para instalaciones que operan impresoras industriales DTF 12 horas al día, se puede esperar un costo mensual de electricidad entre 120 y 300 dólares. Las empresas inteligentes se enfocan en máquinas con altas tasas de aprovechamiento de materiales y alertas integradas de mantenimiento porque estas características tienden a reducir el costo por impresión entre un 15 y un 25 por ciento durante tres años según estándares de la industria.

Ecosistema Empresarial de Integración y Soporte para la Implementación de Impresoras DTF Industriales

Conectividad ERP/MES, seguimiento de trabajos en la nube y protocolos sincronizados de prensado térmico para una visibilidad completa de la producción

Cuando las impresoras industriales DTF se conectan a sistemas ERP o MES, las empresas pueden eliminar esos molestos silos de datos y realizar un seguimiento real de los materiales mientras los pedidos se enrutan automáticamente. Los paneles basados en la nube ofrecen a los gerentes de planta una visión clara de lo que está sucediendo en tiempo real en el piso de producción: trabajos de impresión pendientes, cuánta película de transferencia se está utilizando y qué prendas están detenidas en la etapa de prensa térmica. Esto es muy importante al intentar manejar más de 5000 transferencias diarias sin complicaciones. Las impresoras se comunican con las prensas térmicas mediante protocolos sincronizados que ajustan la temperatura y la presión según el tipo de tejido, lo que reduce errores de alineación en aproximadamente un 18%, según muestran informes recientes sobre automatización textil. Tener todo conectado desde el inicio hasta el final también evita costosas interrupciones en la producción. Las fábricas que mantienen configuraciones antiguas y desconectadas suelen perder alrededor de setecientos cuarenta mil dólares cada año simplemente por retrasos operativos. Con todos estos procesos funcionando armónicamente, la calidad permanece consistente entre lotes y hay aproximadamente un 30 % menos necesidad de supervisión manual constante, lo que permite a las empresas escalar sus operaciones sin preocuparse por problemas de sostenibilidad a largo plazo.

Preguntas Frecuentes

¿Cuál es la importancia del ancho de impresión en la impresión DTF?

El ancho de impresión impacta significativamente la eficiencia de producción. Formatos más anchos reducen la cantidad de ciclos de impresión necesarios para pedidos grandes, lo cual puede ser beneficioso en entornos de producción de alto volumen.

¿Cómo afectan los diferentes cabezales de impresión a la calidad y el costo de la impresión DTF?

Cabezales de impresión como XP600, L1800 e i3200 ofrecen diversas ventajas. El XP600 proporciona alta resolución, adecuada para aplicaciones en moda, mientras que el L1800 ofrece acabados mates rentables. El i3200 es ideal para operaciones industriales las 24 horas del día debido a su durabilidad.

¿Por qué es crucial la gestión de la tinta blanca en la impresión DTF?

Los sistemas de gestión de tinta blanca previenen la sedimentación del pigmento de la tinta y optimizan el tiempo de actividad. Funciones como la recirculación y la purga automática ayudan a reducir los tiempos de mantenimiento y garantizan una calidad de impresión consistente.

¿Cómo mejora la automatización del flujo de trabajo la eficiencia en la impresión DTF?

Sistemas como la optimización de hojas de trabajo y la automatización del software RIP mejoran la eficiencia de producción al reducir desperdicios, optimizar la colocación de diseños y garantizar salidas de impresión consistentes sin intervención manual.

¿Qué costos deben considerar las empresas al invertir en impresoras industriales DTF?

Además del costo del equipo, las empresas deben considerar gastos continuos como consumibles, mantenimiento, mano de obra y costos energéticos. Las características que reducen el desperdicio de sustratos y el consumo eficiente de energía pueden disminuir los costos totales con el tiempo.

Noticias Calientes

Noticias Calientes