Tecnología de impresora DTF y su papel en la reproducción de colores vivos

Capas de tinta CMYK + blanca para un impacto cromático máximo

Las impresoras DTF destacan realmente en cuanto a intensidad de color gracias a su sistema de tinta de seis colores, incluyendo esas dos capas especiales de blanco. La primera capa blanca sirve básicamente como una base neutra debajo de todo lo demás, lo que hace que los colores resalten mucho mejor sobre materiales oscuros. Luego está esa segunda capa blanca que forma una especie de escudo protector alrededor de los pigmentos para que no se absorban demasiado profundamente en las fibras del tejido. Según informes industriales de 2024, estas impresoras alcanzan aproximadamente un 95 % de opacidad incluso en telas de algodón negro. ¿Qué significa eso en la práctica? Los tonos neón parecen casi un 40 % más brillantes en comparación con las técnicas habituales de impresión de una sola capa, y los efectos metálicos brillan con una claridad increíble.

Por qué las impresiones DTF destacan por su viveza de color en comparación con la sublimación y la serigrafía

La película de transferencia digital supera a la sublimación en cuanto al rango de colores. Esta tecnología ofrece aproximadamente un 20 por ciento más de colores gracias al control preciso de las diminutas gotas CMYK. Además, la DTF funciona mucho mejor en materiales como mezclas de algodón y poliéster, donde la sublimación no puede igualar la vivacidad. La serigrafía es otro caso completamente distinto. La mayoría de los talleres de serigrafía están limitados a unos 12 colores planos como máximo. Sin embargo, la DTF utiliza tecnología digital para crear algo así como 16,7 millones de tonos diferentes. Cuando probamos la durabilidad de estas impresiones, la DTF resultó ganadora. Después de 50 ciclos industriales de lavado, los colores se mantuvieron fuertes, conservando alrededor del 92 por ciento de su intensidad original. Esto está muy por encima del 78 por ciento que logra la sublimación, y los diseños serigrafiados apenas superan el 65 por ciento. Para empresas que buscan un rendimiento a largo plazo, esta diferencia es significativa.

Optimización de la configuración de la impresora DTF para patrones vívidos consistentes

Los ajustes clave influyen directamente en la calidad de impresión:

-

Resolución : 1200 ppp reducen la difusión de tinta en telas con textura

-

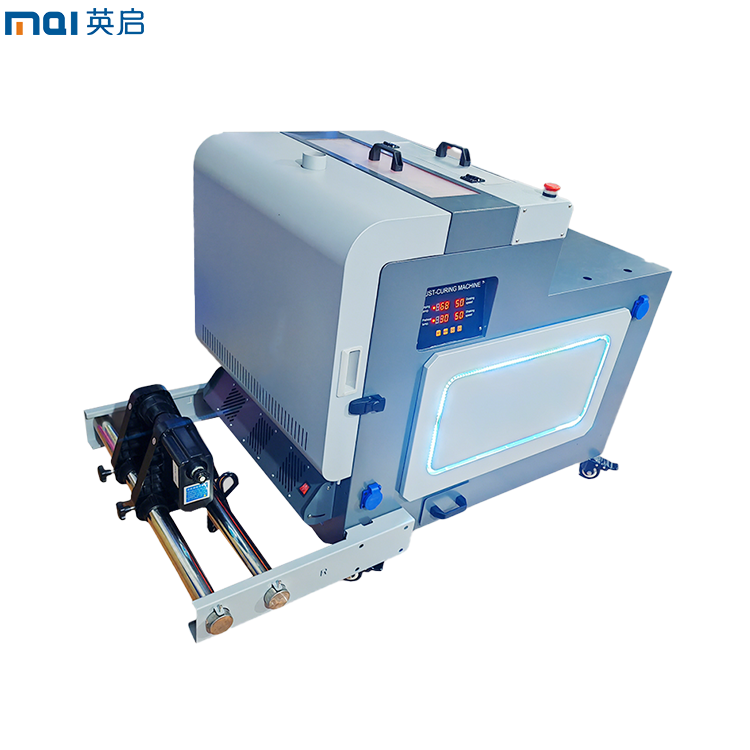

Temperatura de curado : 160°C ±5° garantiza la activación óptima de los pigmentos

-

Viscosidad de la tinta blanca : Mantener 12,5 cP favorece capas base uniformes

El ajuste fino de estos parámetros reduce la variación de color hasta en un 70 % en diferentes textiles, según las directrices de ingeniería textil.

Avances recientes en tintas pigmentadas para impresión DTF que mejoran la calidad del color

Las innovaciones en 2024 han elevado el nivel de las tintas pigmentadas para impresión DTF:

-

Resistencia a la luz : Los protectores UV prolongan la vivacidad en exteriores durante más de cinco años

-

Densidad del color : Concentración de pigmento un 30 % mayor sin comprometer el rendimiento de los inyectores

-

Elasticidad : Capaz de estirarse hasta un 200 %, ideal para ropa deportiva y prendas activas

Los principales fabricantes ahora garantizan una consistencia lote a lote dentro de ΔE≤2, cumpliendo con los estándares de precisión cromática de la impresión serigráfica premium

La evolución de las impresoras DTF en la decoración textil B2B

Los sistemas industriales DTF ahora alcanzan velocidades de 23 m²/hora, triplicando la producción desde 2020 manteniendo al mismo tiempo una precisión a nivel micrométrico. Estos avances han acelerado la adopción entre el 78 % de los productores de ropa de tamaño mediano (Encuesta de la Industria 2024), especialmente para líneas de moda rápida que necesitan impresiones de alta calidad, fotorrealistas, con entrega en 48 horas

La función crítica de la tinta blanca para lograr vivacidad en tejidos oscuros y diversos

Por qué la tinta blanca es esencial como capa base en la impresión DTF

Cuando se imprime directamente sobre tejidos de materiales oscuros, la tinta blanca es básicamente lo que hace que todo funcione correctamente. Crea una capa reflectante que permite que los colores resalten adecuadamente. Si omitimos la tinta blanca, esos colores brillantes simplemente quedan absorbidos por las telas oscuras. Tomemos como ejemplo la tinta roja sobre poliéster negro, mencionado en estudios recientes (DNP Ribbons lo señaló en su informe de 2024): ¡aproximadamente dos tercios de la intensidad del color desaparecen! Por eso, la mayoría de las impresoras comienzan primero con una base blanca. La capa blanca refleja la luz a través de todas esas capas de color, lo que significa que nuestros diseños mantienen su fidelidad incluso cuando se imprimen sobre materiales muy oscuros, como ropa azul marino o gris carbón.

Capas de Precisión: Combinación de tintas blancas y de color para una visibilidad óptima

Al utilizar impresoras DTF, el proceso comienza con la aplicación de tinta blanca antes de pasar a las capas estándar de colores CMYK. Los cabezales de impresión son capaces de posicionar cada pequeña gota de tinta con una precisión increíble, hasta aproximadamente 0,1 milímetros de distancia entre sí. Esta colocación cuidadosa evita que los colores se mezclen y crea lo que se denomina unión óptica entre las diferentes capas. Como resultado, los diseños impresos tienen alrededor de un 40 por ciento más de opacidad en comparación con los métodos habituales de impresión directa sobre prendas. Para obtener los mejores resultados, los operadores experimentados ajustan el grosor de la capa base blanca según el tipo de tejido con el que estén trabajando. Las telas de algodón gruesas generalmente requieren entre un 20 y un 30 por ciento más de cobertura en comparación con materiales sintéticos más suaves, asegurando que el producto final tenga un aspecto vibrante y profesional en todo tipo de prendas.

Procesos de Tinta Blanca de Doble Curado: Alcanzando Hasta un 95% de Opacidad

Los sistemas avanzados utilizan un método de doble curado que combina el pretratamiento activado por calor y el curado UV para bloquear la tinta blanca en la película. Esto mejora la adhesión y logra una opacidad del 9295%, como lo confirma el análisis espectrofotométrico. En comparación con los enfoques de curado único, el doble curado reduce el riesgo de grietas en un 65% en telas extensibles y mantiene la vitalidad a través de más de 50 ciclos de lavado.

Composición de la tinta y control de calidad en la impresión DTF para una vibración de color duradera

Tintas DTF basadas en pigmentos: la ciencia detrás de las impresiones vivas y resistentes al desvanecimiento

Las tintas DTF basadas en pigmentos funcionan suspendiendo partículas de color diminutas dentro de fluidos portadores especiales. Cuando se aplica calor durante la impresión, estas partículas forman enlaces fuertes con las fibras del tejido. ¿El resultado? Impresiones que resisten realmente bien tanto a la luz solar como a lavados repetidos sin perder intensidad. Según una investigación publicada el año pasado en la revista Textile Chemistry Journal, las impresiones con pigmentos conservan alrededor del 94 % de su brillo inicial incluso después de 50 ciclos completos de lavado industrial. Eso representa aproximadamente 37 puntos porcentuales más que las opciones tradicionales basadas en tintes. Además, los fabricantes han estado experimentando recientemente con nanopartículas, lo que parece estar ampliando los límites de los colores disponibles. Estas mejoras están expandiendo el rango general de tonos alcanzables en aproximadamente un 12 % respecto a las versiones anteriores de esta tecnología de tinta.

Tintas DTF solvente vs. a base de agua: Compromisos entre rendimiento y medio ambiente

| El factor |

Tintas a base de disolvente |

Tintas a base de agua |

| Retención de vibrancia |

98 % después de 30 lavados (Estándar de la industria 2024) |

89 % después de 30 lavados |

| La velocidad de secado |

curado un 22 % más rápido |

Requiere un control preciso de la humedad |

| Emisiones de COV |

340 g/L (no cumple con EPA) |

<50 g/L (certificado EPA Nivel 4) |

| Aunque las tintas disolventes siguen siendo predominantes en la producción de alta velocidad, es evidente un cambio creciente— 72%de las impresoras ahora priorizan opciones a base de agua para cumplir con las regulaciones ambientales cada vez más estrictas. |

|

|

Garantizar la consistencia de impresión mediante un riguroso control de calidad de la tinta

La salida constante depende de una garantía de calidad en tres fases:

-

Monitoreo de viscosidad (±2% de tolerancia mediante sensores automatizados)

-

Prueba de concentración de pigmento por lotes utilizando espectrofotómetros

-

Pruebas de resistencia al desprendimiento simulando más de cinco años de uso

Las instalaciones que implementaron estos protocolos redujeron el desperdicio de tinta en 30%y lograron 99,4 % de consistencia de color entre lotes de tejido en un estudio de caso de 2023.

El Proceso Completo de Impresión DTF: Preservación de la Integridad del Color desde el Diseño hasta la Transferencia

Flujo de Trabajo Paso a Paso: Impresión, Aplicación de Polvo, Curado y Transferencia Térmica

Las impresoras DTF crean diseños brillantes y coloridos siguiendo una secuencia específica de pasos. El proceso comienza cuando las imágenes se imprimen sobre una película PET utilizando los colores estándar CMYK más tinta blanca. Después de esto, se espolvorea un polvo adhesivo sobre la capa de tinta aún húmeda, lo que ayuda a crear posteriormente una fuerte unión entre el diseño y la tela. A continuación, viene la etapa de curado, donde la película entra en un horno calentado entre aproximadamente 150 y 165 grados Celsius durante unos dos o tres minutos para asegurar que todo se fije adecuadamente. Por último, se realiza la transferencia real mediante una prensa térmica que aplica el diseño sobre el material textil a temperaturas que oscilan entre 160 y 180 grados Celsius durante unos doce a quince segundos, aplicando la presión justa para adherirlo todo sin dañar nada.

Cómo la temperatura y el tiempo de curado influyen en el brillo final del color

Las inconsistencias en el curado son la causa principal de la degradación del color. Las impresiones con curado insuficiente (<140°C) atrapan humedad, provocando la migración de la tinta durante la transferencia; el exceso de curado (>175°C) daña la estabilidad del pigmento. Cuando se optimiza, el curado conserva el 98% del espacio cromático original, significativamente más alto que el 82% de retención observado en procesos apresurados o mal calibrados.

Errores comunes en el proceso DTF que comprometen la calidad del color

Tres errores frecuentes que afectan negativamente la calidad de impresión:

-

Cobertura inadecuada de polvo : Provoca una adhesión débil y una textura irregular

-

Alineación incorrecta de la prensa térmica : Causa repeticiones de prensado, lo que sobrecalienta y apaga los colores

-

Alta humedad ambiental : Niveles superiores al 65% HR activan prematuramente el polvo

Al calibrar el equipo según las necesidades específicas del tejido y mantener condiciones estables (20–25°C, 40–60% HR), los fabricantes garantizan una fidelidad cromática confiable en algodón, poliéster y mezclas.

Versatilidad de materiales: Mantenimiento de patrones vívidos en algodón, poliéster y mezclas

Lograr una alta saturación en algodón con impresoras DTF

La porosidad natural del algodón hace que absorba muy bien las tintas pigmentadas para impresión DTF. Al analizar los datos, las partículas de tinta de aproximadamente 12 micrones se adaptan perfectamente a las fibras de algodón, que suelen tener entre 15 y 20 micrones de tamaño. Debido a esta coincidencia, los colores penetran profundamente en el material. Pruebas realizadas por el Textile Performance Institute respaldan este hecho, mostrando que alrededor del 98 % del color permanece vibrante incluso después de 50 ciclos de lavado. Para quienes desean que su ropa impresa dure más tiempo sin perder intensidad, esto funciona especialmente bien tanto para prendas de uso diario como para artículos de moda tendencia.

Superación de desafíos al imprimir en poliéster y mezclas sintéticas

La baja porosidad del poliéster históricamente dificultaba la adherencia de la tinta, pero los sistemas modernos de DTF lo superan utilizando:

- Soluciones de pretratamiento con agentes catiónicos que crean microporos (80–120 nm) para fijar la tinta

- Temperaturas de curado adaptables (150–165 °C) ajustadas al contenido sintético

En pruebas, el DTF mantuvo 92 % de brillo en mezclas de poliéster y algodón 50/50, superando ampliamente el 67 % del serigrafiado tradicional en el mismo material.

Ajuste de parámetros de adhesivo y curado para tipos de tejidos mixtos

La composición del tejido afecta directamente la eficiencia de unión. Para mezclas ricas en algodón (>70 %), temperaturas de curado más bajas (142 °C) evitan quemaduras mientras activan los adhesivos. Los tejidos dominados por poliéster requieren mayor calor (155 °C) para permitir un entrecruzamiento adecuado entre los polímeros de la tinta y las fibras sintéticas. Estos ajustes garantizan una buena adherencia y durabilidad del color en diversos textiles.

Resultados de pruebas: rendimiento de impresión DTF en 10 tejidos comunes para prendas

| Tipo de tela |

Durabilidad al lavado |

Desvanecimiento del color (%) |

Preservación de la textura |

| de algodón |

50+ ciclos |

2.1 |

Excelente |

| algodón-Poliéster 50/50 |

45 ciclos |

3.8 |

Bueno |

| el 100% de poliéster |

35 ciclos |

5.2 |

Moderado |

| Mezcla triple (Algodón/Poli/RAY) |

40 ciclos |

4.1 |

Bueno |

Los resultados de laboratorio independiente (Normas Globales de Textiles 2023) confirman que la impresión DTF supera en un 29 % a la sublimación en retención de color sobre prendas de materiales mixtos, reforzando su papel como solución versátil de impresión de alta fidelidad.

Sección de Preguntas Frecuentes

¿Qué es la impresión DTF?

La impresión DTF (Direct to Film) es un método en el que los diseños se imprimen sobre películas especiales de transferencia y luego se transfieren a las telas utilizando polvos adhesivos y máquinas de prensa térmica. Es conocida por producir impresiones vibrantes y duraderas, especialmente sobre telas oscuras.

¿Cómo se compara la impresión DTF con la sublimación?

La impresión DTF ofrece un rango de colores más amplio y funciona eficazmente en una variedad de materiales como mezclas de algodón y poliéster, a diferencia de la sublimación, que tiene limitaciones en cuanto a viveza del color y compatibilidad con materiales.

¿Por qué es importante la tinta blanca en la impresión DTF?

La tinta blanca sirve como capa base que resalta colores más brillantes sobre telas oscuras. Sin ella, los colores vibrantes pueden atenuarse en materiales más oscuros, por lo que la base subyacente blanca es esencial para una reproducción fiel del color.

¿Cuáles son los beneficios de las tintas DTF a base de pigmentos?

Las tintas DTF a base de pigmentos son resistentes al desvanecimiento y ofrecen impresiones vívidas que soportan la exposición al sol y lavados frecuentes debido a los fuertes enlaces que forman con las fibras del tejido.

¿Existen consideraciones ambientales al usar tintas DTF?

Las tintas DTF a base de agua tienen menores emisiones de compuestos orgánicos volátiles (VOC) en comparación con las tintas solventes, lo que las hace más respetuosas con el medio ambiente sin sacrificar un rendimiento robusto.

Noticias Calientes

Noticias Calientes