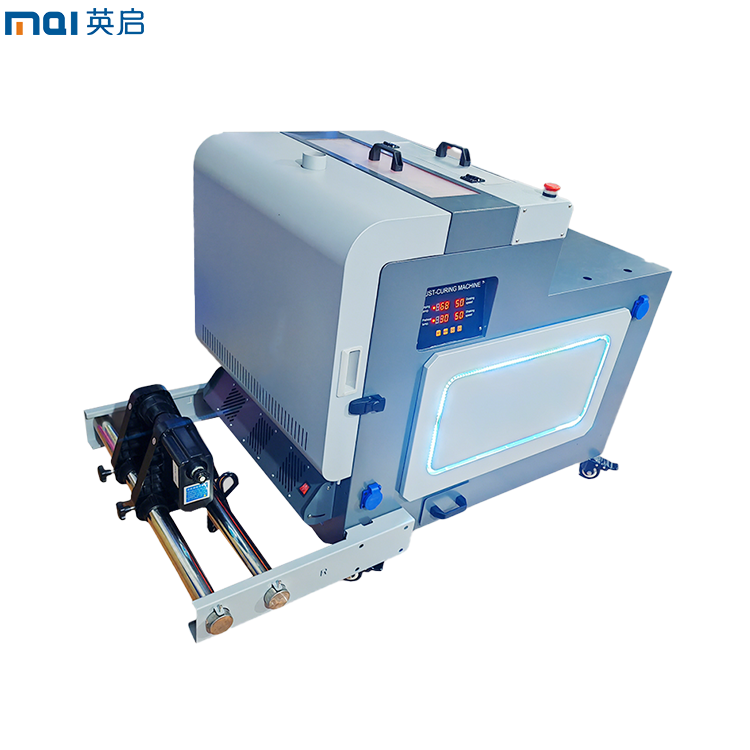

Основні налаштування апаратного забезпечення для високотиражного друку DTF

Ширина друку, швидкість та система подачі матеріалу (рулонна подача проти подачі аркушів) — відповідність продуктивності обсягам замовлень підприємства

Правильний вибір ширини друку між 24 і 64 дюймами має велике значення під час масштабування виробництва. Широкі формати означають меншу кількість циклів друку для великих замовлень, хоча на початку вони й коштують дорожче. Промислові принтери DTF можуть виготовляти понад 300 трансферів щогодини завдяки прецизійним лінійним енкодерам і потужним двигунам з високим крутним моментом, які всім добре відомі. Більшість компаній обирають системи рулон-рулон для масового виробництва, оскільки вони чудово працюють з неперервним матеріалом, економлячи близько 40 відсотків витрат на оплату праці порівняно з листовими машинами, згідно з останніми дослідженнями галузі. Листові установки все ще найкраще підходять для невеликих партій спеціалізованої продукції, де важливе ручне регулювання положення матеріалів.

Вибір головки друку: XP600, L1800 та i3200 — компроміси між роздільною здатністю, сумісністю з білою фарбою та промисловою стійкістю

Конструювання друкарських голів є основою довгострокового ROI у масовому друку DTF:

-

Xp600 : Краплі 2,5 піколітра забезпечують фотореалістичну роздільну здатність 1440 dpi, ідеальна для преміум застосувань у моді

-

L1800 : Оптимізований для матових поверхонь із помірним виведенням 600 dpi при експлуатаційних витратах, нижчих на 30%

-

i3200 : Промислові піезоелектричні сопла підтримують роботу 24/7 із автоматичним запобіганням закупорювання

Компоненти i3200 із керамичним покриттям подовжують інтервали обслуговування на 200 годин порівняно з термічними альтернативами — критично важливо для безпервних підприємницьких процесів. Керування в'язкістю білої фарби значно варіюється між моделями, безпосередньо впливаючи на узгодженість непрозорості у багатошарових дизайнах.

Системи керування білою фарбою — рециркуляція, агація та автоматичне продування як критичні для безперебійної роботи функції у операціях масштабного DTF-друку

Приблизно три чверті всіх зупинок виробництва в умовах інтенсивного виробництва насправді пов’язані з проблемами осідання пігменту. Система використовує спеціальні циркуляційні контури, які забезпечують плавний рух чорнил протягом усього процесу, а також ультразвукові пристрої, що запобігають злипанню частинок у резервуарах для зберігання. Коли обладнання не працює, автоматичні режими очищення активуються для видалення застиглих чорнил, застрявших у лініях, що скорочує час, необхідний для технічного обслуговування, майже вдвічі. Також є вбудовані датчики вимірювання рівня вологості повітря, завдяки чому обладнання може самостійно підлаштовуватися залежно від умов навколишнього середовища в цеху. Це допомагає зберігати якість друку навіть після десятків тисяч віддрукованих одиниць.

Автоматизація робочих процесів і оптимізація групових друкованих аркушів для підвищення ефективності корпоративних DTF-принтерів

Інтелектуальне компонування групових аркушів, контроль розтікання фарби та використання матеріалу — максимізація виходу продукції за кожен цикл друку

Розумні програми групового розміщення малюнків розташовують кілька дизайни на одному аркуші плівки DTF, зменшуючи витрати матеріалу. Ці системи можуть покращити використання корисного простору приблизно на 27% у порівнянні з ручним способом. Програмне забезпечення також автоматично контролює витікання, забезпечуючи вихід дизайну за лінії вирізу, щоб після перенесення не залишалося неприємних білих країв. Це допомагає підтримувати професійний вигляд продуктів і відповідати вимогам якості брендів. Спеціальні алгоритми працюють у фоновому режимі, щоб регулювати розмір і орієнтацію дизайну в межах друкованої області. Вони коригують макети від завдання до завдання залежно від фактичних вимірювань і кількості елементів, які потрібно надрукувати. Для підприємств, що обслуговують великі обсяги, така точність означає приблизно на 19% менше споживання плівки щороку. І найкраще те, що все це відбувається без необхідності втручання людини для внесення змін.

Автоматизація програмного забезпечення RIP: пакетне чергування, робочі процеси гарячої папки та попередньо встановлена калібрування для узгодженого, безперервного виведення друкарки DTF

Автоматизація за допомогою систем RIP (процесор растрових зображень) кардинально змінює роботу виробничих ліній, використовуючи пакетну чергу для обробки сотень файлів дизайну один за одним. Функція гарячої папки стежить за певними теками та автоматично друкує будь-які нові файли, які завантажуються, негайно застосовуючи задані дозволи та кольорові налаштування. Щодо калібрування, попередньо встановлені профілі ICC забезпечують постійну непрозорість білого чорнила та точність кольорів на всіх принтерах у парку, що скорочує необхідність ручного налаштування приблизно на 85%. Виявлення помилок також відбувається автоматично, зупиняючи друк лише у разі серйозних проблем, таких як заклинювання плівки або закінчення чорнил, що робить можливим круглодобову роботу. Стандартизація цих процесів забезпечує приблизно 98% узгодженості результатів і економить витрати на оплату праці на кожну тисячу надрукованих переносів.

Аналіз сукупної вартості володіння для інвестицій у масштабний принтер DTF

Коли йдеться про реальні витрати на промислове друкування безпосередньо на плівку, потрібно враховувати кілька факторів, окрім простої покупки обладнання. Витратні матеріали споживають близько половини постійних витрат. Лише спеціалізовані чорнила коштують від 80 до 120 доларів за літр, тоді як плівка доброї якості — від 1,50 до 3 доларів за квадратний фут, плюс ті неприємні клейові порошки. Технічне обслуговування — ще один суттєвий удар по прибутку. Заміна друкарських головок може обходитися підприємствам у 500–2000 доларів щороку, залежно від обсягів друку. Однак компанії, які інвестують в автоматизовані системи продувки, зазвичай бачать скорочення витрат на рідину для очищення приблизно на 18%. Ефективність експлуатації також важлива для витрат на оплату праці. Принтери з функцією автоматичного групового компонування не лише скорочують відходи субстрату приблизно на 22%, але й значно економлять час, пов’язаний з ручною обробкою. Витрати на електроенергію теж досить різноманітні. Для підприємств, що використовують промислові DTF-принтери 12 годин на добу, щомісячні витрати на електроенергію становитимуть від 120 до 300 доларів. Розумні компанії роблять ставку на обладнання з високим рівнем використання матеріалів і вбудованими сповіщеннями про технічне обслуговування, оскільки саме ці функції, за даними галузевих стандартів, протягом трьох років дозволяють знизити вартість одного друкування на 15–25%.

Екосистема підприємської інтеграції та підтримки для розгортання промислового DTF-принтера

Підключення ERP/MES, відстеження завдань через хмара та синхронізовані протоколи термопреса для повного огляду виробничого процесу

Коли промислові DTF-принтери підключаються до систем ERP або MES, компанії можуть руйнувати ці неприємні ізольовані бази даних і дійсно відстежувати матеріали в реальному часі, тим часом як замовлення автоматично маршрутизуються. Хмарні панелі дають керівникам підприємств чіткий огляд поточних подій на виробничому майданчику: які друковані завдання очікують, скільки передавальної плівки використовується та які вироби застрягли на етапі термопресування. Це має велике значення, коли потрібно обробляти понад 5000 передавань щодня, не спітнівши. Принтери спілкуються з термопресами через синхронізовані протоколи, які налаштовують температуру та тиск залежно від типу тканини, що зменшує помилки вирівнювання на близько 18%, як показують останні звіти про автоматизацію текстильного виробництва. Повне підключення всього процесу від початку до кінця запобігає дорогим зупинкам у виробництві. Підприємства, які продовжують використовувати старі відокремлені налаштування, зазвичай витрачають близько сімсот сорок тисяч доларів щороку лише через затримки в операціях. Коли усі ці процеси працюють разом безперечно, якість залишається послідовною від партії до партії, і потреба постійного ручного контролю зменшується на приблизно 30%, тому масштабовані розгортання стають чимось, до чого бізнес може зростати, не турбуючись про проблеми сталого розвитку в майбутньому.

Поширені запитання

Яке значення має ширина друку в DTF-друці?

Ширина друку суттєво впливає на ефективність виробництва. Ширші формати зменшують кількість циклів друку, необхідних для великих замовлень, що може бути корисним у умовах високого обсягу виробництва.

Як різні друкарські головки впливають на якість та вартість DTF-друку?

Друкарські головки, такі як XP600, L1800 та i3200, пропонують різні переваги. XP600 забезпечує високу роздільну здатність, що підходить для застосувань у моді, тим часом L1800 пропонує економічні матові фініші. i3200 ідеальний для промислових операцій цілодобово завдяки його міцності.

Чому важливе керування білою фарбою в DTF-друці?

Системи керування білою фарбою запобігають осіданню пігменту фарби та оптимізують час роботи. Функції, як-от рециркуляція та автоматичне продування, допомагають зменшити час обслуговування та забезпечити постійну якість друку.

Як автоматизація робочого процесу покращує ефективність DTF-друку?

Системи, такі як оптимізація групових полів та автоматизація програмного забезпечення RIP, підвищують ефективність виробництва за рахунок зменшення відходів, оптимального розміщення дизайну та забезпечення стабільних результатів друку без участі людини.

Які витрати мають враховувати підприємства при інвестуванні в промислові принтери DTF?

Окрім вартості обладнання, підприємства мають брати до уваги поточні витрати, такі як матеріали, обслуговування, робоча сила та енергоспоживання. Функції, що зменшують відходи субстрату та забезпечують ефективне енергоспоживання, можуть знизити загальні витрати з часом.

Гарячі новини

Гарячі новини