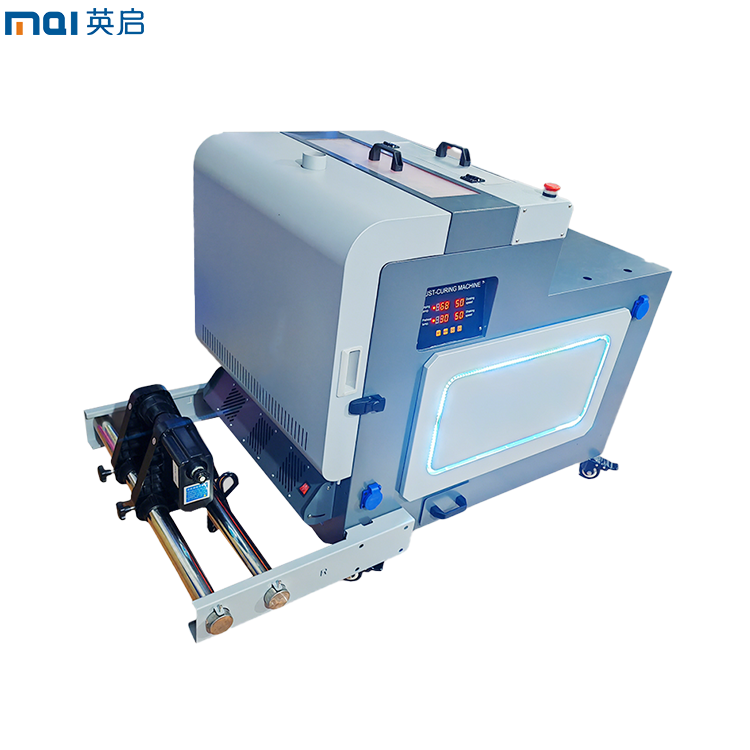

Yüksek Hacimli DTF Baskı için Temel Donanım Özelleştirme

Baskı genişliği, hızı ve besleme sistemi (rulodan-ruloya karşı sayfa beslemeli) — verimliliği kurumsal sipariş hacmine göre eşleştirme

Üretimi ölçeklendirirken 24 inç ile 64 inç arasında doğru baskı genişliğini seçmek gerçek bir fark yaratır. Daha geniş formatlar büyük siparişler için gereken baskı döngülerini azaltır; ancak başlangıçta daha yüksek bir maliyeti vardır. Endüstriyel DTF yazıcıları, bildiğimiz ve sevdiğimiz hassas doğrusal enkoderler ve yüksek torklu güçlü motorlar sayesinde saatte 300'ün üzerinde transfer üretebilir. Son yapılan endüstri araştırmalarına göre, çoğu şirket sürekli ortamı çok iyi yönetebildiği için seri üretimde rulo-rulo sistemleri tercih eder ve bu da sayfa beslemeli makinelerle karşılaştırıldığında yaklaşık %40 oranında iş gücü maliyeti tasarrufu sağlar. Ancak küçük partiler halinde özel ürünler üretirken, altlık hizalamasının elle kontrolünün önemli olduğu durumlarda sayfa beslemeli sistemler hâlâ en iyisidir.

Baskı kafası seçimi: XP600, L1800 ve i3200 arasındaki çözünürlük, beyaz mürekkep uyumu ve endüstriyel dayanıklılık açısından uzlaşmalar

Baskı kafası mühendisliği, toplu DTF baskısında uzun vadeli getiri oranı (ROI) açısından temel taştır.

-

Xp600 : 2,5 pikolitre damlalar, premium moda uygulamaları için ideal olan fotogerçekçi 1440dpi çözünürlük sağlar

-

L1800 : Mat yüzeyler için optimize edilmiş, ortalama %30 daha düşük işletme maliyetiyle 600dpi çıktı sunar

-

i3200 : Endüstriyel sınıf piezoelektrik nozullar, otomatik tıkanma önleme özelliğiyle 24/7 çalışma imkanı sağlar

I3200'nin seramik kaplı bileşenleri, termal alternatiflere kıyasla bakım aralıklarını 200 saat uzatır—kesintisiz kurumsal iş akışları için kritik öneme sahiptir. Beyaz mürekkep viskozite yönetimi modellere göre önemli ölçüde değişir ve çok katmanlı tasarımlarda opaklık tutarlılığını doğrudan etkiler.

Beyaz mürekkep yönetim sistemleri — DTF toplu yazıcı işlemlerinde çalışma süresi açısından kritik özellikler olan geri dolaşım, karıştırma ve otomatik temizleme

Yoğun üretim ortamlarında yaşanan üretim durmalarının yaklaşık üç çeyreği aslında pigment çökmesi sorunlarından kaynaklanmaktadır. Sistem, mürekkebin depolama tanklarında bir araya gelmesini engelleyen ultrasonik cihazlar ve mürekkebin sürekli düzgün akışını sağlayan özel sirkülasyon sistemleri kullanmaktadır. Makineler çalışmadığında, hatlara yapışmış kurumuş mürekkebi temizleyen otomatik temizleme rutinleri devreye girer ve bakım süresini neredeyse yarıya indirir. Ayrıca, hava nem seviyelerini ölçen entegre sensörler sayesinde ekipman, atölye ortamında meydana gelen değişikliklere göre kendisini otomatik olarak ayarlayabilir. Bu, binlerce baskı yapıldıktan sonra bile iyi baskı sonuçlarının korunmasını sağlar.

İş Akışı Otomasyonu ve Şirket Düzeyi DTF Yazıcı Verimliliği için Toplu Sayfa Optimizasyonu

Akıllı toplu sayfa yerleştirme, kanama kontrolü ve malzeme kullanım verimliliği — her baskı döngüsünde alınan verimi maksimuma çıkarma

Akıllı grup sayfası yerleştirme programları, bir DTF film sayfasına birkaç tasarımı yerleştirerek israf edilen malzemenin azalmasına yardımcı olur. Bu sistemler, elle yapılan işe kıyasla kullanılabilir alanın kullanımını yaklaşık %27 oranında artırabilir. Yazılım ayrıca kanama kontrolünü otomatik olarak ele alır ve tasarımların kesim çizgilerinin ötesine geçmesini sağlayarak transfer sonrası rahatsız edici beyaz kenarların oluşmasını önler. Bu, ürünlerin profesyonel görünmesini sağlar ve markaların kalite beklentilerini karşılar. Özel algoritmalar, yazıcı sınırları içinde tasarımların boyutunu ve yönünü ayarlamak için arka planda çalışır. Her işe göre gerçek ölçümlere ve ne kadar ürünün basılması gerektiğine bağlı olarak yerleşimleri değiştirirler. Büyük hacimli işler yapan işletmeler için bu tür bir hassasiyet, yılda yaklaşık %19 daha az film tüketimi anlamına gelir. En iyi yanı da tüm bunları kimse müdahale etmeden kendiliğinden yapabilmesidir.

RIP yazılımı otomasyonu: tutarlı, müdahalesiz DTF yazıcı çıktısı için toplu kuyruğa alma, sıcak klasör iş akışları ve ön ayarlı kalibrasyon

RIP (Raster Image Processor) sistemleri aracılığıyla otomasyon, yüzlerce tasarım dosyasını birbiri ardına işleyerek üretim hatlarının çalışma şeklini tamamen değiştirir. Sıcak klasör özelliği belirli klasörleri izler ve yeni yüklenen dosyaları algıladığında, önceden ayarlanmış çözünürlük ve renk ayarlarını uygulayarak bunları otomatik olarak yazdırır. Kalibrasyon açısından, ön tanımlı ICC profilleri beyaz mürekkebin sürekli opak kalmasını ve tüm yazıcı parkında renklerin doğruluğunu korumasını sağlayarak manuel ayarlara olan ihtiyacı yaklaşık %85 oranında azaltır. Hata tespiti de otomatik olarak gerçekleşir ve sadece film sıkışması veya mürekkep bitmesi gibi ciddi durumlarda yazdırma işlemi durdurulur; bu da 7/24 operasyonların mümkün kılınmasını sağlar. Bu süreçlerin standartlaştırılması, çıktıların yaklaşık %98 oranında tutarlı olmasını ve her bin baskılı transfer için iş gücü maliyetlerinde tasarruf edilmesini sağlar.

Toplu DTF Yazıcı Yatırımı İçin Toplam Sahiplik Maliyeti Analizi

Endüstriyel ölçekte doğrudan filme baskı yapmanın gerçek maliyetine bakıldığında, sadece ekipman satın almanın ötesinde dikkat edilmesi gereken birkaç faktör vardır. Sarf malzemeleri genellikle sürekli giderlerin yaklaşık yarısını kaplar. Özel mürekkepler tek başına litre başına 80 ile 120 dolar arasında değişirken, kaliteli filmler ise metre kare başına 1,50 ile 3 dolar artı yapışkan tozlar gibi ek masraflar eklenir. Bakım da maliyet üzerinde başka büyük bir etkendir. Yazıcı kafalarının değiştirilmesi, baskı miktarına bağlı olarak işletmeleri her yıl 500 ile 2000 dolar arasında ek masraflandırabilir. Ancak otomatik temizleme sistemlerine yatırım yapan şirketler, genellikle temizlik sıvısı giderlerinde yaklaşık %18 oranında düşüş görür. İşçilik maliyetleri açısından operasyonel verimlilik de önemlidir. Otomatik grup yerleşimi (gang nesting) özelliğine sahip yazıcılar yalnızca altlık atığını yaklaşık %22 oranında azaltmakla kalmaz, aynı zamanda manuel işlem süresinden de önemli ölçüde tasarruf sağlar. Enerji faturaları da oldukça değişkenlik gösterir. Günde 12 saat endüstriyel DTF yazıcı çalıştıran tesisler için aylık elektrik maliyeti yaklaşık 120 ila 300 dolar arasında olabilir. Akıllı işletmeler, bu tür makinelerin üç yıl içinde baskı başı maliyeti üzerinde sektör standartlarına göre %15 ila %25 oranında düşüş sağlaması nedeniyle yüksek malzeme kullanım oranına ve entegre bakım uyarılarına sahip olanlara odaklanır.

Endüstriyel DTF Yazıcı Kurulumu için Kurumsal Entegrasyon ve Destek Ekosistemi

ERP/MES bağlantısı, bulut tabanlı iş takibi ve uçtan uca üretim görünürlüğü için senkronize ısı pres protokolleri

Endüstriyel DTF yazıcılar ERP veya MES sistemlerine bağlandığında, şirketler bu sinir bozucu veri silolarını ortadan kaldırabilir ve siparişler otomatik olarak yönlendirilirken malzemeleri gerçek zamanlı olarak takip edebilir. Bulut tabanlı panolar, üretim alanındaki anlık durumu net bir şekilde görmek için atölye müdürlerine baskı işlerinin beklediği, ne kadar transfer filminin kullanıldığı ve hangi kıyafetlerin ısı pres aşamasında kaldığı bilgisini sağlar. Her gün 5000'in üzerinde transfer işlemek isteyen biri için bu oldukça önemlidir. Yazıcılar, kumaş türüne göre sıcaklık ve basınç ayarlarını düzenleyen senkronize protokoller aracılığıyla ısı preslerle iletişim kurar ve bu da tekstil otomasyon raporlarının son gösterimlerine göre hizalama hatalarını yaklaşık %18 oranında azaltır. Tüm sürecin başından sonuna kadar bağlantılı olması, maliyetli üretim durmalarını da engeller. Eski moda bağlantısız sistemleri kullanan fabrikalar genellikle yalnızca operasyon gecikmeleri nedeniyle her yıl yaklaşık yetmiş dört bin dolar kaybeder. Tüm bu süreçlerin sorunsuz bir şekilde birlikte çalışması, partiler arasında kalitenin tutarlı kalmasını sağlar ve elle yapılan kontrollerde yaklaşık %30 daha az insan gücü gerektirir; böylece büyük ölçekli uygulamalar, işletmelerin ileride sürdürülebilirlik sorunları olmadan büyüyebileceği bir hâle gelir.

Sıkça Sorulan Sorular

DTF yazımında yazdırma genişliği ne kadar önemlidir?

Yazdırma genişliği üretim verimliliği üzerinde önemli bir etkiye sahiptir. Daha geniş formatlar büyük siparişler için gerekli yazım döngü sayısını azaltır ve bu yüksek hacimli üretim ortamlarında avantaj sağlayabilir.

Farklı yazıcı kafalar DTF yazdırma kalitesi ve maliyeti üzerinde nasıl etkilidir?

XP600, L1800 ve i3200 gibi yazıcı kafalar çeşitli avantajlar sunar. XP600 moda uygulamalar için uygun yüksek çözünürlük sağlarken, L1800 maliyet etkin mat yüzeyler sunar. i3200'nin dayanıklılığı onu 24/7 endüstriyel operasyonlar için ideal hale getirir.

DTF yazdırma için neden beyaz mürekkep yönetimi kritik derecede önemlidir?

Beyaz mürekkep yönetimi sistemleri mürekkep pigmentlerinin çökmesini engeller ve çalışma süresini optimize eder. Mürekkep dolaşımı ve otomatik temizleme gibi özellikler bakım sürelerini azaltmaya ve yazdırma kalitesinin tutarlı olmasına yardımcı olur.

İş akışı otomasyonu DTF yazdırma verimliliğini nasıl artırır?

Hurda miktarını azaltarak, tasarım yerleşimini optimize ederek ve sürekli baskı çıktılarının el ile müdahale olmadan sağlanmasını sağlayarak üretim verimliliğini artıran sistemler gibi gang sayfası optimizasyonu ve RIP yazılımı otomasyonu.

İşletmeler endüstriyel DTF yazıcılara yatırım yaparken hangi maliyetleri dikkate almalıdır?

Ekipman maliyetinin yanı sıra işletmelerin sarf malzemeler, bakım, işçilik ve enerji maliyetleri gibi devam eden giderleri de dikkate alması gerekir. Malzeme israfını azaltan ve enerji tüketimini verimli hale getiren özellikler, zamanla toplam maliyetleri düşürebilir.

Son Haberler

Son Haberler