Teknolohiya ng DTF Printer at ang papel nito sa Paggawa ng Makukulay na Kulay

Pagsusunod-sunod ng CMYK at Puting Tinta para sa Pinakamataas na Epekto ng Kulay

Talagang nakatatakbulos ang mga DTF printer pagdating sa intensity ng kulay dahil sa kanilang anim na kulay na sistema ng tinta, kabilang ang dalawang espesyal na puting layer. Ang unang puting layer ay nagsisilbing blankong canvas sa ilalim ng lahat, na nagpapahusay ng kulay lalo na sa mas madilim na materyales. Samantala, ang pangalawang puting patong ay nagsisilbing uri ng protektibong kalasag sa paligid ng mga pigment upang hindi ito masyadong mapenetrated sa mga hibla ng tela. Ayon sa mga ulat sa industriya noong 2024, umabot ang mga printer na ito sa humigit-kumulang 95% na opacity kahit sa itim na cotton fabrics. Ano ang ibig sabihin nito sa praktikal na paraan? Ang mga kulay na neon ay mas maliwanag ng halos 40% kumpara sa karaniwang single-layer printing techniques, at ang mga metallic effect ay lumilitaw nang may kamangha-manghang linaw.

Bakit Nakatatakbulos ang DTF Prints sa Talingkad ng Kulay Kumpara sa Sublimation at Screen Printing

Ang digital transfer film ay mas mahusay kaysa sa sublimation pagdating sa saklaw ng kulay. Ang teknolohiya ay nag-aalok ng humigit-kumulang 20 porsiyentong higit pang mga kulay dahil sa paraan nito ng kontrol sa mga maliit na CMYK droplets. Bukod dito, ang DTF ay mas mainam sa mga materyales tulad ng cotton polyester blends kung saan hindi kayang abutin ng sublimation ang ganda ng kulay. Ang screen printing naman ay ibang kuwento. Karamihan sa mga screen shop ay limitado lamang sa humigit-kumulang 12 iba't ibang spot color. Ngunit ginagamit ng DTF ang digital na teknolohiya upang lumikha ng mga 16.7 milyong iba't ibang shade. Nang subukan namin kung gaano katagal tumitindi ang mga print, nanguna ang DTF. Matapos ang 50 industrial wash cycles, nanatiling malakas ang mga kulay sa humigit-kumulang 92 porsiyento ng orihinal nitong ningning. Malaki ang agwat nito sa sublimation na 78 porsiyento, at ang mga disenyo ng screen printing ay kakaunti lang ang nakakarating sa 65 porsiyento. Para sa mga negosyo na naghahanap ng mahabang panahong pagganap, malaki ang pinagkaiba nito.

Pag-optimize sa Mga Setting ng DTF Printer para sa Masiglang Disenyo na Patuloy na Nakakabighani

Ang mga pangunahing setting ay direktang nakaaapekto sa kalidad ng print:

-

Resolusyon : 1200 dpi ay nagpapabawas ng pagtagas ng tinta sa mga textured na tela

-

Temperatura ng Pagpapaligalig : 160°C ±5° ay nagsisiguro ng optimal na pigment activation

-

Viscosity ng puting tinta : Ang pagpapanatili ng 12.5 cP ay sumusuporta sa pare-parehong base layer

Ang pagsasaayos ng mga parameter na ito ay nagpapababa ng pagkakaiba-iba ng kulay ng hanggang 70% sa iba't ibang uri ng tela, ayon sa mga alituntunin sa textile engineering.

Mga Kamakailang Pag-unlad sa Batay sa Pigment na DTF Inks para sa Mas Mataas na Kalidad ng Kulay

Ang mga inobasyon noong 2024 ay nagtaas sa kalidad ng pigment-based na DTF inks:

-

Lightfastness : Ang UV blockers ay nagpapahaba ng kintab sa labas ng higit sa limang taon

-

Kerensya ng kulay : 30% mas mataas na pigment concentration nang hindi nakompromiso ang performance ng nozzle

-

Ang katatagan kakayahang lumuwang nang hanggang 200%, perpekto para sa sportswear at activewear

Ang mga nangungunang tagagawa ay tinitiyak na pare-pareho ang bawat batch sa loob ng ΔE≤2, upang matugunan ang pamantayan sa pagkakaiba ng kulay sa premium screen printing.

Ang Ebolusyon ng DTF Printers sa B2B Textile Decoration

Ang mga industrial DTF system ay abot na ng bilis na 23㎡/oras, tatlong beses na mas mabilis kumpara noong 2020 habang nananatiling tumpak sa micron-level. Ang mga pag-unlad na ito ay nagpabilis sa pag-adopt ng 78% ng mid-sized apparel producers (2024 Industry Survey), lalo na para sa mga fast-fashion line na nangangailangan ng mataas na kalidad, photo-realistic prints na may 48-oras na turnaround.

Ang Mahalagang Tungkulin ng Puting Tinta sa Pagkamit ng Vibrancy sa Madilim at Iba't Ibang Kagamitan

Bakit Mahalaga ang Puting Tinta Bilang Base Layer sa DTF Printing

Kapag nagpi-print nang direkta sa tela sa madilim na materyales, ang puting tinta ay kung ano ang nagpapagana ng lahat nang maayos. Ito ay lumilikha ng isang nakakasilaw na layer na nagbibigay-daan sa mga kulay na lumutang nang maayos. Kung sasabayin natin ang puting tinta, ang mga maliwanag na kulay ay mauubos lang ng madilim na tela. Halimbawa, ang pulang tinta sa itim na polyester—ayon sa mga kamakailang pag-aaral (binanggit ng DNP Ribbons sa kanilang ulat noong 2024)—humigit-kumulang dalawang ikatlo ng intensity ng kulay ang nawawala! Dahil dito, karamihan sa mga printer ay nagsisimula muna sa isang puting base. Ang puting layer ay nagbabalik ng liwanag pabalik sa lahat ng mga layer ng kulay, na nangangahulugan na mananatiling totoo sa realidad ang ating disenyo kahit kapag ikinakabit sa napakadilim na damit tulad ng asul na marino o abong-abo.

Tiyak na Pagkakasunod-sunod: Pagsamahin ang Puting Tinta at Kulay para sa Pinakamainam na Kakitaan

Kapag gumagamit ng DTF printer, nagsisimula ang proseso sa paglalapat ng puting tinta bago magpatuloy sa karaniwang mga layer ng kulay na CMYK. Ang mga print head ay may kakayahang ilagay ang bawat maliit na patak ng tinta nang may napakataas na katumpakan, mga 0.1 milimetro ang layo sa isa't isa. Ang maingat na pagkakaayos na ito ay nagbabawas sa paghalo ng mga kulay at lumilikha ng tinatawag na optical bonding sa pagitan ng iba't ibang layer. Dahil dito, ang mga nakaimprentang disenyo ay may halos 40 porsiyentong higit na opacity kumpara sa karaniwang paraan ng direct-to-garment printing. Para sa pinakamahusay na resulta, binabago ng mga bihasang operator ang kapal ng puting underbase layer depende sa uri ng tela na ginagamitan. Ang mga magaspang na tela na gawa sa cotton ay karaniwang nangangailangan ng dagdag na saklaw na 20 hanggang 30 porsiyento kumpara sa mas makinis na sintetikong materyales, upang matiyak na magmumukhang makintab at propesyonal ang final product sa lahat ng uri ng damit.

Mga Proseso ng Dual-Cure na Puting Tinta: Pagkamit ng Hanggang 95% na Opacity

Gumagamit ang mga advanced na sistema ng dual-cure na paraan na pinagsasama ang heat-activated pre-treatment at UV curing upang mailagay nang maayos ang puting tinta sa film. Pinahuhusay nito ang pandikit at nakakamit ng 92–95% na opacity, ayon sa spectrophotometric analysis. Kumpara sa single-cure na pamamaraan, binabawasan ng dual-cure ang panganib ng pagkabasag ng 65% sa mga materyales na madaling lumuwog at nagpapanatili ng kulay nang higit sa 50 wash cycles.

Komposisyon ng Tinta at Kontrol sa Kalidad sa DTF Printing para sa Matagal na Makulay na Resulta

Pigment-Based na DTF Inks: Agham sa Likod ng Hindi Madaling Mawalang Kulay, Malinaw na Print

Ang mga tinta na DTF na batay sa mga pigment ay talagang gumagana sa pamamagitan ng paghawak ng napakaliit na partikulo ng kulay sa loob ng mga espesyal na carrier fluid. Kapag inilapat ang init habang nagpi-print, ang mga partikulong ito ay bumubuo ng matibay na ugnayan sa mismong hibla ng tela. Ano ang resulta? Mga print na talagang lumalaban sa sikat ng araw at paulit-ulit na paglalaba nang hindi nawawalan ng ningning. Ayon sa pananaliksik na nailathala noong nakaraang taon sa Textile Chemistry Journal, ang mga print na pigment ay nagpapanatili ng humigit-kumulang 94% ng kanilang orihinal na ningning kahit matapos na 50 buong industriyal na siklo ng paglalaba. Humigit-kumulang 37 porsyento mas mataas ito kaysa sa tradisyonal na batay sa dye. Ang mga tagagawa ay nag-eeeksperimento rin kamakailan sa mga nanopartikulo, na tila nagpapalawig sa hangganan ng mga magagamit na kulay. Ang mga pagpapabuti na ito ay palawakin ang kabuuang hanay ng mga makukuhaang kulay ng humigit-kumulang 12% kumpara sa mga nakaraang bersyon ng teknolohiyang tinta.

Solvent kumpara sa Water-Based na DTF Inks: Pagganap at Kalakip na Epekto sa Kapaligiran

| Factor |

Solvent-Based Inks |

Water-Based Inks |

| Pagpapanatili ng Kaliwanagan |

98% pagkatapos ng 30 laba (Industry Standard 2024) |

89% pagkatapos ng 30 laba |

| Bilis ng pagpapatuyo |

22% mas mabilis na curing |

Nangangailangan ng eksaktong kontrol sa kahalumigmigan |

| VOC Emissions |

340 g/L (hindi sumusunod sa EPA) |

<50 g/L (sertipikado sa EPA Tier 4) |

| Bagaman nananatiling karaniwan ang solvent-based inks sa mataas na bilis ng produksyon, may lumalaking pagbabago— 72%ng mga printer ang nagbibigay-priyoridad sa water-based na opsyon upang sumunod sa mas mahigpit na regulasyon sa kalikasan. |

|

|

Pangangalaga sa Konsistensya ng Pag-print sa Pamamagitan ng Mahigpit na Kontrol sa Kalidad ng Tinta

Ang pare-parehong output ay nakabase sa tatlong-yugtong assurance sa kalidad:

-

Pagmamasid sa viscosity (± 2% tolerance sa pamamagitan ng mga automated sensor)

-

Pagsusuri ng pigmento ng konsentrasyon ng batch gamit ang mga spectrophotometer

-

Mga pagsubok sa pagsusumikap sa pag-aapi simulating higit sa limang taon ng pagsusuot

Ang mga pasilidad na naglalapat ng mga protocol na ito ay nabawasan ang basura ng tinta ng 30%at nakamit 99.4% na pagkakahawig ng kulay sa mga batch ng tela sa isang 2023 case study.

Ang Buong Proseso ng DTF Printing: Pagpapanatili ng Integridad ng Kulay Mula sa Disenyo hanggang sa Paglilipat

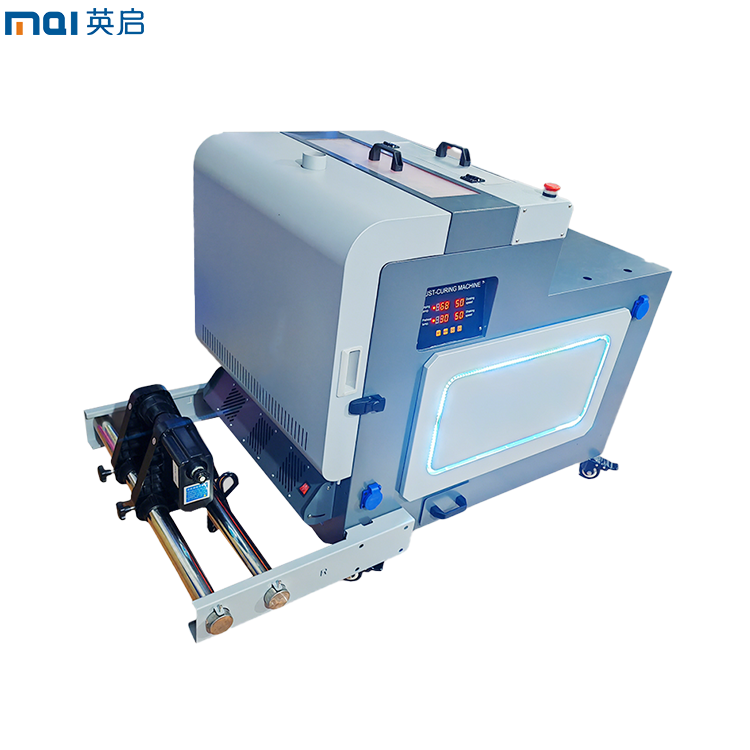

Hakbang-hakbang na Workflow: Pag-print, Paglalagay ng Pulbos, Pagpapatigas, at Paglilipat ng Init

Lumilikha ang mga DTF printer ng maliwanag at makukulay na disenyo sa pamamagitan ng pagsunod sa tiyak na pagkakasunod-sunod ng mga hakbang. Nagsisimula ang proseso kapag inililimbag ang mga imahe sa PET film gamit ang karaniwang mga kulay na CMYK kasama ang puting tinta. Pagkatapos nito, pinapangalawang pulbos na pandikit sa buong basa pa ring tinta, na tumutulong upang makabuo ng matibay na ugnayan sa pagitan ng disenyo at tela sa huli. Susunod ay ang yugto ng pagpapatigas kung saan ipinapasok ang film sa oven na mainit sa pagitan ng humigit-kumulang 150 hanggang 165 degree Celsius sa loob ng mga dalawa o tatlong minuto upang matiyak na maayos ang lahat. Sa huli, ang mismong paglilipat ay ginagawa sa pamamagitan ng heat press machine na naglilipat ng disenyo sa tela sa temperatura na nasa pagitan ng 160 hanggang 180 degree Celsius sa loob ng mga labindalawa hanggang labinlimang segundo habang inilalapat ang sapat na presyon upang magdikit ang lahat nang hindi nasusira ang anuman.

Paano Nakaaapekto ang Temperatura at Oras ng Pagpapatigas sa Huling Kintab ng Kulay

Ang hindi pare-parehong pagpapatigas ay ang pangunahing sanhi ng pagkasira ng kulay. Ang mga print na kulang sa pagpapatigas (<140°C) ay nakakulong ng kahalumigmigan, na nagdudulot ng paggalaw ng tinta habang isinasalin; samantalang ang sobrang pagpapatigas (>175°C) ay sumisira sa katatagan ng pigment. Kapag nai-optimize, ang proseso ng pagpapatigas ay nagpapanatili ng 98% ng orihinal na saklaw ng kulay—malaki ang pagkakaiba kumpara sa 82% na natitira sa mga mabilis o hindi maayos na proseso.

Karaniwang mga Pagkakamali sa Proseso ng DTF na Sumisira sa Kalidad ng Kulay

Tatlong karaniwang pagkakamali ang nagpapahina sa kalidad ng print:

-

Hindi sapat na takip ng pulbos : Nagdudulot ito ng mahinang pandikit at hindi pare-parehong tekstura

-

Hindi tamang pagkaka-align ng heat press : Nagdudulot ito ng paulit-ulit na pagpindot, na nagpapainit nang labis at pumapawi sa mga kulay

-

Mataas na antas ng kahalumigmigan sa paligid : Ang antas na mahigit sa 65% RH ay nag-trigger sa maagang pag-aktibo ng pulbos

Sa pamamagitan ng pag-aayos ng kagamitan ayon sa partikular na pangangailangan ng tela at panatilihin ang matatag na kondisyon (20–25°C, 40–60% RH), tinitiyak ng mga tagagawa ang maaasahang katapatan ng kulay sa kabuuan ng cotton, polyester, at mga halo.

Kakayahang Umangkop sa Iba't Ibang Materyal: Panatilihing Mabibigat ang Disenyo sa Kabuuan ng Cotton, Polyester, at mga Halo

Pagkamit ng Mataas na Saturasyon sa Cotton gamit ang DTF Printers

Ang likas na porosity ng cotton ay nangangahulugan na ito ay lubos na sumisipsip sa pigment-based na DTF ink. Kung titingnan ang mga numero, ang mga particle ng tinta na mga 12 microns ay angkop na angkop sa mga hibla ng cotton na karaniwang nasa sukat na 15 hanggang 20 microns. Dahil sa pagkakatugma na ito, ang mga kulay ay tunay na lumalim sa mismong tela. Sinusuportahan ito ng mga pagsusuri mula sa Textile Performance Institute na nagpapakita na humigit-kumulang 98% ng kulay ay nananatiling maliwanag kahit matapos na 50 beses na laba. Para sa sinumang nagnanais na mas matagal ang buhay ng kanilang mga nakaimprentang damit nang hindi nawawalan ng kulay, mainam ito lalo na para sa pang-araw-araw na suot at mga trendy na fashion item.

Lutasin ang mga Hamon sa Pagpi-print sa Polyester at Mga Synthetic Blend

Ang mababang porosity ng polyester ay nagpapahina sa pandikit ng tinta, ngunit napagtagumpayan ito ng mga modernong DTF system gamit ang:

- Mga solusyon sa pre-treatment na may cationic agents na lumilikha ng micro-pores (80–120nm) para sa tamang pagkakabit ng tinta

- Adaptive curing temperatures (150–165°C) na naaayon sa laman ng synthetic

Sa pagsubok, ang DTF ay nagpanatili ng 92% na ningning ng kulay sa 50/50 poly-cotton blends, na mas mataas kaysa sa tradisyonal na screen printing na 67% sa parehong materyal.

Pagbabago sa Pandikit at Mga Parameter ng Paggawa para sa Iba't Ibang Uri ng Telang Pinaghalo

Direktang nakakaapekto ang komposisyon ng tela sa kahusayan ng bonding. Para sa mga tela may mataas na nilalamang cotton (>70%), mas mababang temperatura ng paggawa (142°C) ang ginagamit upang maiwasan ang pagsusunog habang pinapagana ang pandikit. Ang mga telang may mataas na polyester naman ay nangangailangan ng mas mainit (155°C) upang mapagana ang tamang cross-linking sa pagitan ng tinta at sintetikong hibla. Ang mga pagbabagong ito ay nagagarantiya ng matibay na pandikit at matagal na ningning ng kulay sa iba't ibang uri ng tela.

Mga Resulta ng Pagsubok: Kakayahang Pang-print ng DTF sa 10 Karaniwang Uri ng Tela para sa Damit

| Uri ng Tekstil |

Tibay sa Paglaba |

Pagkaluma ng Kulay (%) |

Pagpapanatili ng Tekstura |

| 100% Bawang-singaw |

50+ cycles |

2.1 |

Mahusay |

| 50/50 Cotton-Polyester |

45 na kurot |

3.8 |

Mabuti |

| 100% polyester |

35 na kurot |

5.2 |

Moderado |

| Tri-Blend (Cotton/Poly/RAY) |

40 beses |

4.1 |

Mabuti |

Ang mga resulta mula sa independiyenteng laboratoryo (Global Textile Standards 2023) ay nagpapatunay na ang DTF ay mas mahusay ng 29% kaysa sa sublimation sa pagpapanatili ng kulay sa mga damit na gawa sa halo-halong materyales, na nagpapakita ng mahalagang papel nito bilang isang madaling gamiting solusyon para sa mataas na kalidad na pag-print.

Seksyon ng FAQ

Ano ang DTF printing?

Ang DTF (Direct to Film) printing ay isang paraan kung saan ang mga disenyo ay ikinukulay sa mga espesyal na transfer film at pagkatapos ay ililipat sa tela gamit ang mga adhesive powder at heat press machine. Kilala ito sa paggawa ng makukulay at matitibay na print, lalo na sa mga madilim na tela.

Paano ihahambing ang DTF printing sa sublimation?

Ang DTF printing ay nag-aalok ng mas malawak na hanay ng kulay at epektibong gumagana sa iba't ibang uri ng materyales tulad ng cotton polyester blends, hindi katulad ng sublimation na limitado sa kulay at kompatibilidad sa materyales.

Bakit mahalaga ang puting tinta sa DTF printing?

Ang puting tinta ay nagsisilbing base layer na nagpapahayag ng mas maliwanag na mga kulay sa madilim na tela. Kung wala ito, ang mga makukulay na kulay ay maaaring lumabong sa mas madidilim na materyales, kaya mahalaga ang puting underbase para sa tunay na pagkakalikha ng kulay.

Ano ang mga benepisyo ng pigment-based na DTF inks?

Ang pigment-based na DTF inks ay antas ng pagkawala ng kulay, na nag-aalok ng makukulay na print na tumitibay sa ilalim ng araw at madalas na paglalaba dahil sa matibay na ugnayan nito sa mga hibla ng tela.

May mga konsiderasyon ba sa kalikasan sa paggamit ng DTF inks?

Ang water-based na DTF inks ay may mas mababang VOC emissions kumpara sa solvent-based na inks, na ginagawa itong mas nakababagay sa kalikasan habang patuloy na nag-aalok ng matibay na performance.

Balitang Mainit

Balitang Mainit