Tehnologia imprimantelor DTF și rolul acesteia în redarea culorilor vii

Stratificarea CMYK+cerneală albă pentru un impact maxim al culorii

Imprimantele DTF se remarcă cu adevărat prin intensitatea culorii datorită sistemului lor de cerneală în șase culori, inclusiv cele două straturi speciale de alb. Primul strat alb servește practic ca un fundal gol sub toate celelalte straturi, ceea ce face ca culorile să iasă mult mai bine în evidență pe materialele întunecate. Apoi există acel al doilea strat alb care formează de fapt o fel de scut protector în jurul pigmentilor, astfel încât aceștia să nu fie absorbiți prea adânc în fibrele textile. Conform rapoartelor din industrie din 2024, aceste imprimante ating aproximativ 95% opacitate chiar și pe țesături negre din bumbac. Ce înseamnă acest lucru în practică? Nuanțele neon par aproape cu 40% mai strălucitoare în comparație cu tehnici obișnuite de imprimare cu un singur strat, iar efectele metalice strălucesc cu o claritate incredibilă.

De ce se remarcă imprimările DTF prin vioiciunea culorii în comparație cu sublimarea și serigrafia

Filmul de transfer digital depășește sublimarea atunci când vine vorba de gamă de culori. Tehnologia oferă cu aproximativ 20 la sută mai multe culori datorită modului în care controlează acele mici picături CMYK. În plus, DTF funcționează mult mai bine pe materiale precum amestecurile de bumbac și poliester, acolo unde sublimarea nu poate concura în ceea ce privește strălucirea. Tiparul serigrafic este o altă poveste complet diferită. Majoritatea atelierelor de serigrafie sunt limitate la maximum 12 culori pline diferite. Dar DTF folosește tehnologie digitală pentru a crea ceva de genul a 16,7 milioane de nuanțe diferite. Când am testat rezistența acestor imprimări, DTF s-a dovedit cel mai bun. După 50 de cicluri industriale de spălare, culorile au rămas puternice, la aproximativ 92% din intensitatea lor inițială. Acest rezultat este considerabil mai bun decât cel al sublimării, care ajunge la 78%, iar modelele imprimate prin serigrafie abia depășesc 65%. Pentru afacerile care iau în calcul performanța pe termen lung, acest lucru face o mare diferență.

Optimizarea setărilor imprimantei DTF pentru modele vii constante

Setările cheie influențează direct calitatea imprimării:

-

Rezoluție : 1200 dpi reduce scurgerea cernelei pe materialele texturate

-

Temperatură de curățare : 160°C ±5° asigură activarea optimă a pigmentului

-

Viscozitatea cernelei albe : Menținerea la 12,5 cP susține straturile de bază uniforme

Reglarea fină a acestor parametri reduce variația culorii cu până la 70% pe diferite tipuri de textile, conform ghidurilor de inginerie textilă.

Progrese recente în cernele DTF pe bază de pigment pentru îmbunătățirea calității culorii

Inovațiile din 2024 au ridicat nivelul cernelelor DTF pe bază de pigment:

-

Rezistență la lumină : Blocantele UV prelungesc strălucirea în exterior timp de peste cinci ani

-

Densitatea culorii : Concentrație de pigment cu 30% mai mare fără a compromite performanța duzelor

-

Elasticitate : Capabil să se întindă până la 200%, ideal pentru îmbrăcăminte sport și activewear

Principali producători asigură acum o consistență de la lot la lot în cadrul ΔE≤2, respectând standardele de acuratețe a culorii pentru imprimarea premium pe ecran.

Evoluția imprimantelor DTF în decorarea textilă B2B

Sistemele industriale DTF ating acum viteze de 23 m²/oră, triplând producția față de 2020, menținând în același timp precizia la nivel de micron. Aceste progrese au accelerat adoptarea printre 78% dintre producătorii mijlocii de îmbrăcăminte (Sondajul din 2024 al industriei), în special pentru liniile de fast-fashion care necesită imprimări de înaltă calitate, foto-realistice, cu o durată de livrare de 48 de ore.

Funcția esențială a cernelei albe în obținerea unei vibranțe intense pe materiale întunecate și diverse

De ce cerneala albă este esențială ca strat de bază în imprimarea DTF

Când se imprimă direct pe textile din materiale întunecate, cerneala albă este esențială pentru ca totul să funcționeze corespunzător. Aceasta creează un strat reflectorizant care permite culorilor să iasă în evidență corect. Dacă omitem cerneala albă, acele nuanțe strălucitoare sunt pur și simplu absorbite de materialele întunecate. Să luăm, de exemplu, cerneala roșie imprimată pe poliester negru, așa cum arată studiile recente (DNP Ribbons a menționat acest lucru în raportul din 2024) – aproximativ două treimi din intensitatea culorii dispar! De aceea, majoritatea imprimantelor aplică mai întâi o bază albă. Stratul alb reflectă lumina înapoi prin toate straturile de culoare, ceea ce înseamnă că designurile noastre rămân fidele chiar și atunci când sunt imprimate pe materiale foarte întunecate, cum ar fi hainele albastre închis sau gri cenușiu.

Stratificare precisă: Combinarea cernelei albe cu cele colorate pentru o vizibilitate optimă

La utilizarea imprimantelor DTF, procesul începe cu aplicarea cernelei albe înainte de trecerea la straturile standard de culori CMYK. Capetele de imprimare sunt capabile să poziționeze fiecare picătură microscopică de cerneală cu o precizie incredibilă, până la aproximativ 0,1 milimetri distanță între ele. Această poziționare atentă previne amestecarea culorilor și creează ceea ce se numește legătură optică între straturile diferite. Ca urmare, designurile imprimate au o opacitate cu aproximativ 40 la sută mai mare în comparație cu metodele obișnuite de imprimare direct pe haină. Pentru cele mai bune rezultate, operatorii experimentați ajustează grosimea stratului alb de bază în funcție de tipul de material textil cu care lucrează. Materialele din bumbac grosier necesită în general între 20 și 30 la sută acoperire suplimentară comparativ cu materialele sintetice mai netede, asigurând un produs final vibrant și profesional pentru toate tipurile de articole vestimentare.

Procese de cerneală albă Dual-Cure: Obținerea unei opacități de până la 95%

Sistemele avansate folosesc o metodă de dublu tratament care combină un pretratament activat termic cu o curățare UV pentru a fixa cerneala albă în film. Acest lucru îmbunătățește aderența și asigură o opacitate de 92–95%, conform analizei spectrofotometrice. În comparație cu metodele cu un singur tratament, metoda de dublu tratament reduce riscul de crăpare cu 65% pe materiale elastice și menține strălucirea culorii timp de peste 50 de cicluri de spălare.

Compoziția cernelei și controlul calității în imprimarea DTF pentru o strălucire durabilă a culorilor

Cerneale DTF pe bază de pigment: știința din spatele imprimărilor rezistente la decolorare și cu culori vii

Ink-urile DTF pe bază de pigmenți funcționează de fapt prin suspendarea unor particule mici de culoare în fluide purtătoare speciale. Atunci când este aplicat căldură în timpul imprimării, aceste particule formează legături puternice cu fibrele textile. Rezultatul? Imprimări care rezistă cu adevărat atât la expunerea la soare, cât și la spălări repetate, fără a-și pierde intensitatea. Conform unei cercetări publicate anul trecut în Textile Chemistry Journal, imprimările cu pigmenți își mențin aproximativ 94% din strălucirea inițială, chiar și după 50 de cicluri complete de spălare industrială. Acesta este cu aproximativ 37 de puncte procentuale în fața opțiunilor tradiționale pe bază de coloranți. Producătorii au experimentat de asemenea recent cu nanoparticule, ceea ce pare să extindă limitele gamelor de culori disponibile. Aceste îmbunătățiri extind gama generală de nuanțe realizabile cu aproximativ 12% față de versiunile anterioare ale tehnologiei ink-urilor.

Solvent vs. Ink-uri DTF pe bază de apă: Performanță și compromisuri ecologice

| Factor |

Cerneale pe Solvent |

Cerneluri pe Bază de Apă |

| Păstrarea strălucirii |

98% după 30 de spălări (Standard industrial 2024) |

89% după 30 de spălări |

| Viteza de uscare |

cu 22% mai rapidă uscare |

Necesită control precis al umidității |

| Emisii VOC |

340 g/L (non-conform EPA) |

<50 g/L (certificat EPA Tier 4) |

| Deși cernelele solvent rămân prevalente în producția rapidă, se observă o schimbare tot mai accentuată— 72%din imprimante acordă prioritate acum opțiunilor pe bază de apă pentru a respecta reglementările ecologice din ce în ce mai stricte. |

|

|

Asigurarea Consistenței Imprimării Prin Control Riguros al Calității Cernelei

O ieșire constantă se bazează pe asigurarea calității în trei faze:

-

Monitorizare a vâscozității (toleranță ±2% prin senzori automați)

-

Testarea concentrației pigmentului în loturi utilizând spectrofotometre

-

Teste de rezistență la aderență simulând peste cinci ani de uzură

Instalațiile care au implementat aceste protocoale au redus deșeurile de cerneală cu 30%și au obținut consistență a culorii de 99,4% pe toate loturile de textile într-un studiu de caz din 2023.

Procesul Complet de Imprimare DTF: Păstrarea Integrității Culorilor de la Proiectare la Transfer

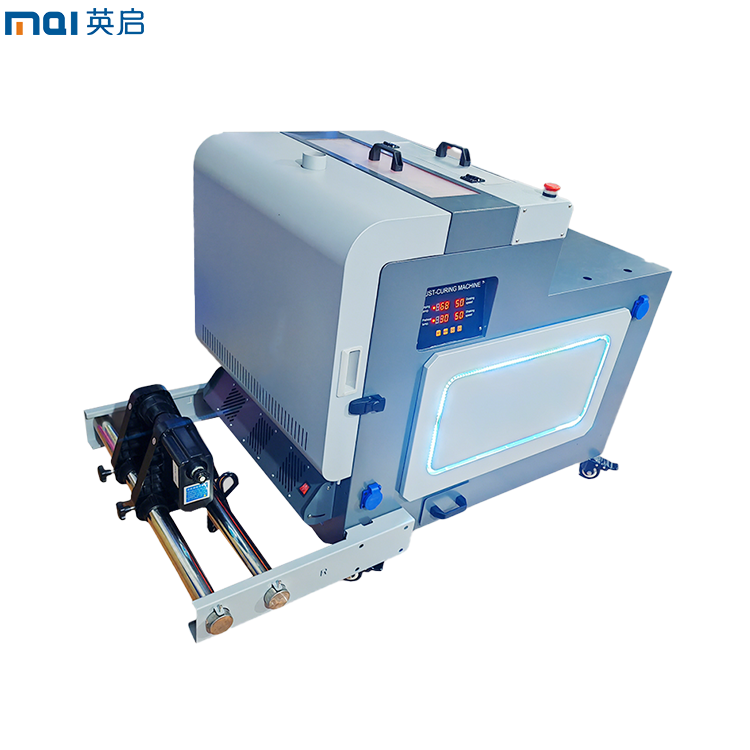

Fluxul de Lucru Pas cu Pas: Imprimare, Aplicare a Pulberii, Călire și Transfer Termic

Imprimantele DTF creează designuri strălucitoare și colorate urmând o anumită secvență de pași. Procesul începe atunci când imaginile sunt imprimate pe folie PET folosind culorile standard CMYK plus cerneală albă. După aceasta, se presară o pulbere adezivă peste stratul de cerneală încă umedă, ceea ce ajută la crearea unei legături puternice între design și materialul textil ulterior. Următorul pas este etapa de călire, unde folia intră într-un cuptor încălzit la aproximativ 150–165 grade Celsius timp de două sau trei minute, pentru a se asigura că totul se fixează corespunzător. În final, transferul propriu-zis are loc printr-o mașină de presat termic care aplică designul pe materialul textil la temperaturi cuprinse între 160 și 180 grade Celsius, timp de aproximativ doisprezece până la cincisprezece secunde, exercitând o presiune suficientă pentru a-l fixa fără a deteriora materialul.

Cum influențează temperatura și durata de curățare strălucirea finală a culorii

Inconsistențele în procesul de curățare sunt principala cauză a degradării culorii. Imprimările insuficient curate (<140°C) rețin umiditatea, provocând migrația cernelei în timpul transferului; supracurățarea (>175°C) afectează stabilitatea pigmentului. Atunci când este optimizată, curățarea păstrează 98% din gamutul original de culori — semnificativ mai mult decât 82% reținute în procesele grăbite sau prost calibrate.

Capcane comune în procesul DTF care compromit calitatea culorii

Trei erori frecvente subminează calitatea imprimării:

-

Acoperire insuficientă cu pudră : Conduce la aderență slabă și textură neuniformă

-

Aliniere incorectă la presarea cu căldură : Cauzează re-prensarea, care supraîncălzește și estompează culorile

-

Umiditate ambientală ridicată : Niveluri peste 65% RH declanșează activarea prematură a pudrei

Prin calibrarea echipamentelor la nevoile specifice țesutului și menținerea unor condiții stabile (2025 °C, 4060% RH), producătorii asigură fidelitatea de culoare fiabilă în bumbac, poliester și amestecuri.

Versatilitate materială: Păstrarea unor modele vii în bumbac, poliester şi amestecuri

Obţinerea unei saturări ridicate a bumbacului cu ajutorul imprimantelor DTF

Porositatea naturală a bumbacului înseamnă că ia foarte bine cernelele DTF pe bază de pigment. Când ne uităm la numere, particulele de cerneală de aproximativ 12 microni se potrivesc bine în fibrele de bumbac, care sunt de obicei între 15 și 20 de microni. Datorită acestei potriviri, culorile se scufundă adânc în materialul însuşi. Testele de la Institutul de Performanţă Textilă confirmă acest lucru, arătând că 98% din culoare rămâne vibrantă chiar şi după 50 de cicluri de spălare. Pentru oricine doreşte ca hainele sale tipărite să dureze mai mult fără a se decolora, acest lucru este deosebit de eficient atât pentru hainele de zi cu zi, cât şi pentru cele la modă.

Învingerea dificultăţilor în tipărirea pe poliester şi pe materiale sintetice

Porozitatea scăzută a poliesterului a împiedicat în mod tradițional aderența cernelei, dar sistemele moderne DTF depășesc această problemă utilizând:

- Soluții de pretratare cu agenți cationici care creează micropori (80–120 nm) pentru fixarea cernelei

- Temperaturi de curățare adaptative (150–165°C) ajustate în funcție de conținutul sintetic

În testare, DTF a păstrat 92% din strălucire pe amestecuri 50/50 bumbac-poliester, depășind cu mult tipărirea tradițională prin serigrafie, care a atins 67% pe același material.

Ajustarea parametrilor adezivi și de curățare pentru tipuri mixte de țesături

Compoziția țesăturii afectează direct eficiența aderării. Pentru amestecurile bogate în bumbac (>70%), temperaturi mai joase de curățare (142°C) previn arsura, activând în același timp adezivii. Țesăturile dominante în poliester necesită temperaturi mai ridicate (155°C) pentru a permite o legare covalentă corectă între polimerii cernelei și fibrele sintetice. Aceste ajustări asigură o aderență puternică și o culoare durabilă pe diverse tipuri de textile.

Rezultate ale testelor: Performanța imprimării DTF pe 10 tipuri comune de țesături pentru haine

| Tip de material |

Rezistență la spălare |

Decolorare (%) |

Păstrarea Texturii |

| 100% bumbac |

50+ cicluri |

2.1 |

Excelent |

| 50/50 Bumbac-Poliestru |

45 de cicluri |

3.8 |

Bun |

| 100% poliester |

35 de cicluri |

5.2 |

Moderat |

| Tri-amestec (Bumbac/Poliestru/RAY) |

40 de cicluri |

4.1 |

Bun |

Rezultatele unui laborator independent (Standarde Globale pentru Textile 2023) confirmă faptul că imprimarea DTF depășește sublimarea cu 29% în ceea ce privește reținerea culorii pe articolele din materiale mixte, consolidându-și poziția ca soluție versatilă de imprimare cu înaltă fidelitate.

Secțiunea FAQ

Ce este imprimarea DTF?

Imprimarea DTF (Direct to Film) este o metodă în care desenele sunt imprimate pe folii speciale de transfer, apoi transferate pe textile folosind pulberi adezive și mașini de presat cu căldură. Este cunoscută pentru producerea de imprimări vii și durabile, mai ales pe materiale întunecate.

Cum se compară imprimarea DTF cu sublimarea?

Imprimarea DTF oferă o gamă mai largă de culori și funcționează eficient pe o varietate de materiale, cum ar fi amestecurile de bumbac și poliestru, spre deosebire de sublimare, care are limitări în ceea ce privește strălucirea culorii și compatibilitatea cu materialele.

De ce este importantă cerneala albă în imprimarea DTF?

Ink-ul alb servește ca strat de bază care evidențiază culorile mai strălucitoare pe materialele întunecate. Fără acesta, culorile vii pot deveni estompate pe materialele mai închise la culoare, făcând ca baza subiacentă albă să fie esențială pentru redarea corectă a culorilor.

Care sunt beneficiile ink-urilor DTF pe bază de pigment?

Ink-urile DTF pe bază de pigment sunt rezistente la decolorare, oferind imprimări strălucite care rezistă la expunerea la soare și spălări frecvente datorită legăturilor puternice pe care le formează cu fibrele textile.

Există considerente ecologice legate de utilizarea ink-urilor DTF?

Ink-urile DTF pe bază de apă au emisii mai scăzute de compuși organici volatili (VOC) în comparație cu ink-urile pe bază de solvent, fiind astfel mai prietenoase cu mediul, oferind totodată o performanță solidă.

Știri Populare

Știri Populare