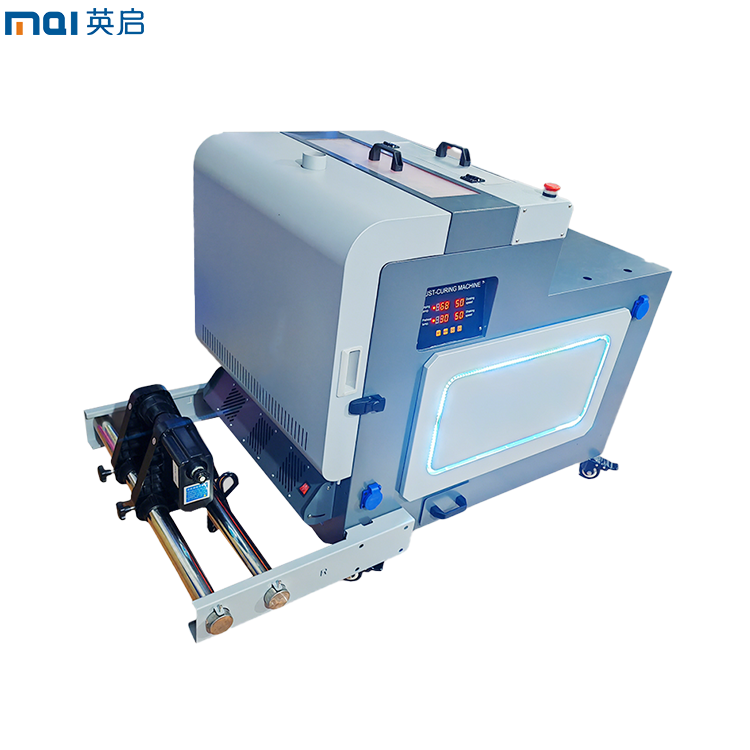

Personalização de Hardware Principal para Impressão DTF de Alto Volume

Largura de impressão, velocidade e sistema de alimentação (rolo-a-rolo versus folha alimentada) — adequando produtividade ao volume de pedidos empresariais

Escolher a largura de impressão correta entre 24 polegadas e 64 polegadas faz realmente diferença ao escalar a produção. Formatos mais largos significam menos ciclos de impressão necessários para grandes pedidos, embora tenham um custo inicial mais elevado. As impressoras industriais DTF podem produzir mais de 300 transferências por hora graças aos seus codificadores lineares de precisão e aos potentes motores de alto torque que todos conhecemos e apreciamos. A maioria das empresas opta por sistemas rolo-a-rolo para produção em massa, pois eles lidam muito bem com mídias contínuas, economizando cerca de 40 por cento nos custos de mão de obra em comparação com máquinas alimentadas por folhas, segundo estudos recentes do setor. As configurações alimentadas por folhas ainda são as melhores para pequenos lotes de produtos especiais, onde o controle manual sobre o alinhamento dos substratos é bastante importante.

Seleção da cabeça de impressão: XP600, L1800 e i3200 – vantagens e desvantagens em resolução, compatibilidade com tinta branca e durabilidade industrial

A engenharia da cabeça de impressão é a base do retorno sobre investimento a longo prazo na impressão DTF em grande volume:

-

Xp600 : Gotas de 2,5 picolitros proporcionam resolução fotorealística de 1440 dpi, ideais para aplicações premium em moda

-

L1800 : Otimizado para acabamentos foscos com saída moderada de 600 dpi e custos operacionais 30% menores

-

i3200 : Bocais piezoelétricos industriais suportam operação 24/7 com prevenção automática de entupimentos

Os componentes do i3200 com revestimento cerâmico prolongam os intervalos de manutenção em 200 horas comparado às alternativas térmicas — essencial para fluxos de trabalho empresariais ininterruptos. O gerenciamento da viscosidade da tinta branca varia significativamente entre modelos, afetando diretamente a consistência da opacidade em designs multicamadas.

Sistemas de gerenciamento de tinta branca — recirculação, agitação e purga automática como recursos críticos para a disponibilidade em operações de impressão DTF em larga escala

Cerca de três quartos de todas as paragens de produção em ambientes industriais movimentados são, na verdade, causadas por problemas de sedimentação de pigmentos. O sistema utiliza sistemas especiais de circulação que mantêm a tinta a fluir suavemente durante todo o processo, e existem dispositivos ultrassónicos que impedem as partículas de se agruparem nos tanques de armazenamento. Quando as máquinas não estão em funcionamento, rotinas automáticas de limpeza entram em ação para remover qualquer tinta seca que esteja entupida nas linhas, reduzindo o tempo necessário para manutenção em quase metade. Existem também sensores integrados para medir os níveis de humidade do ar, de modo que o equipamento possa ajustar-se automaticamente com base nas condições do ambiente da oficina. Isso ajuda a manter bons resultados de impressão mesmo após milhares e milhares de impressões terem sido feitas.

Automação de fluxo de trabalho e otimização de gang sheet para eficiência empresarial da impressora DTF

Aninhamento inteligente de gang sheet, controlo de sangria e aproveitamento do substrato — maximizando o rendimento por ciclo de impressão

Programas inteligentes de aninhamento em grupo posicionam vários designs em uma única folha de filme DTF, reduzindo o desperdício de material. Esses sistemas podem aumentar em cerca de 27% a utilização de espaço utilizável em comparação com o que é feito manualmente. O software também controla automaticamente o sangramento, garantindo que os designs ultrapassem as linhas de corte para que não haja bordas brancas indesejadas após a transferência. Isso ajuda a manter os produtos com aparência profissional e a atender às expectativas de qualidade das marcas. Algoritmos especiais atuam nos bastidores para ajustar o tamanho e a orientação dos designs dentro dos limites da impressora. Eles ajustam os layouts de trabalho em trabalho, dependendo das medições reais e da quantidade de itens que precisam ser impressos. Para empresas que operam em grandes volumes, esse tipo de precisão se traduz em cerca de 19% a menos de filme consumido a cada ano. E o melhor de tudo é que faz tudo isso sem necessidade de intervenção humana para realizar alterações.

Automação de software RIP: fila em lote, fluxos de trabalho com pastas automáticas e calibração predefinida para saída consistente e sem intervenção do operador na impressão DTF

A automação por meio de sistemas RIP (Raster Image Processor) muda completamente a forma como as linhas de produção funcionam, utilizando filas em lote para processar centenas de arquivos de design um após o outro. O recurso de pasta compartilhada monitora pastas específicas e imprime automaticamente qualquer novo arquivo que for carregado, aplicando imediatamente as resoluções e configurações de cor predefinidas. No que diz respeito à calibração, perfis ICC pré-configurados garantem que a tinta branca permaneça consistentemente opaca e que as cores se mantenham precisas em todas as impressoras da frota, reduzindo ajustes manuais em cerca de 85%. A detecção de erros também ocorre automaticamente, interrompendo os trabalhos de impressão apenas quando há algo realmente grave, como uma obstrução no filme ou falta de tinta, o que torna possível operações contínuas 24 horas por dia. A padronização desses processos resulta em cerca de 98% de consistência nas saídas e economiza custos com mão de obra para cada mil transferências impressas.

Análise do Custo Total de Propriedade para Investimento em Impressora DTF em Grande Escala

Ao analisar o custo real da impressão em escala industrial diretamente em filme, existem vários fatores além da simples aquisição do equipamento que precisam de atenção. Os consumíveis representam cerca de metade das despesas contínuas na maior parte do tempo. As tintas especializadas isoladas variam entre 80 e 120 dólares por litro, enquanto filmes de boa qualidade custam entre 1,50 e 3 dólares por pé quadrado, além daqueles incômodos pós adesivos. A manutenção é outro grande impacto na linha de resultado. Substituir cabeças de impressão pode custar às empresas entre 500 e 2000 dólares por ano, dependendo do volume de impressão. No entanto, empresas que investem em sistemas automatizados de purga geralmente veem suas despesas com fluidos de limpeza diminuírem cerca de 18%. A eficiência operacional também importa quando se trata de custos com mão de obra. Impressoras equipadas com recursos de agrupamento automatizado não apenas reduzem o desperdício de substrato em aproximadamente 22%, como também economizam quantidades significativas de tempo de manipulação manual. As contas de energia também variam bastante. Para instalações que operam impressoras industriais DTF por 12 horas por dia, espere custos mensais de eletricidade entre 120 e 300 dólares. Empresas inteligentes focam em máquinas com altas taxas de aproveitamento de material e alertas de manutenção integrados, pois esses recursos tendem a reduzir o custo por impressão em 15 a 25 por cento ao longo de três anos, segundo padrões da indústria.

Ecossistema Empresarial de Integração e Suporte para Implantação de Impressoras DTF Industriais

Conectividade ERP/MES, rastreamento de trabalhos em nuvem e protocolos sincronizados de prensa térmica para visibilidade completa da produção

Quando impressoras industriais DTF são conectadas a sistemas ERP ou MES, as empresas podem eliminar aqueles incômodos silos de dados e realmente rastrear materiais em tempo real enquanto os pedidos são roteados automaticamente. Os painéis baseados em nuvem fornecem aos gerentes da fábrica uma visão clara do que está acontecendo no chão de fábrica neste exato momento, com trabalhos de impressão aguardando, quanto filme transfer está sendo usado e quais peças de vestuário estão paradas na fase da prensa térmica. Isso é muito importante ao tentar lidar com mais de 5000 transferências por dia sem qualquer esforço. As impressoras se comunicam com as prensas térmicas por meio de protocolos sincronizados que ajustam as configurações de temperatura e pressão conforme o tipo de tecido, o que reduz erros de alinhamento em cerca de 18%, conforme mostram relatórios recentes sobre automação têxtil. Ter tudo conectado do início ao fim também evita paradas de produção caras. Fábricas que mantêm configurações antigas e desconectadas normalmente perdem cerca de setecentos e quarenta mil dólares todos os anos apenas por causa de atrasos nas operações. Com todos esses processos funcionando juntos de forma harmoniosa, a qualidade permanece consistente entre lotes e há aproximadamente 30% menos necessidade de pessoas verificando constantemente os processos manualmente, tornando viável para empresas escalarem suas operações sem se preocupar com problemas de sustentabilidade no futuro.

Perguntas Frequentes

Qual é a importância da largura de impressão na impressão DTF?

A largura de impressão impacta significativamente a eficiência da produção. Formatos mais largos reduzem o número de ciclos de impressão necessários para pedidos grandes, o que pode ser benéfico em ambientes de alta produção.

Como diferentes cabeças de impressão afetam a qualidade e o custo da impressão DTF?

Cabeças de impressão como XP600, L1800 e i3200 oferecem diversos benefícios. O XP600 fornece alta resolução, adequada para aplicações na moda, enquanto o L1800 oferece acabamentos foscos econômicos. O i3200 é ideal para operações industriais 24/7 devido à sua durabilidade.

Por que a gestão da tinta branca é crucial para a impressão DTF?

Sistemas de gestão de tinta branca previnem a sedimentação dos pigmentos da tinta e otimizam o tempo de atividade. Recursos como recirculação e purga automática ajudam a reduzir os tempos de manutenção e garantem qualidade de impressão consistente.

Como a automação do fluxo de trabalho melhora a eficiência da impressão DTF?

Sistemas como a otimização de folhas de corte e a automação de software RIP aumentam a eficiência da produção ao reduzir desperdícios, otimizar o posicionamento dos designs e garantir saídas de impressão consistentes sem intervenção manual.

Quais custos as empresas devem considerar ao investir em impressoras industriais DTF?

Além do custo do equipamento, as empresas precisam considerar despesas contínuas como consumíveis, manutenção, mão de obra e custos com energia. Recursos que reduzem o desperdício de substrato e o consumo eficiente de energia podem diminuir os custos totais ao longo do tempo.

Notícias em Destaque

Notícias em Destaque