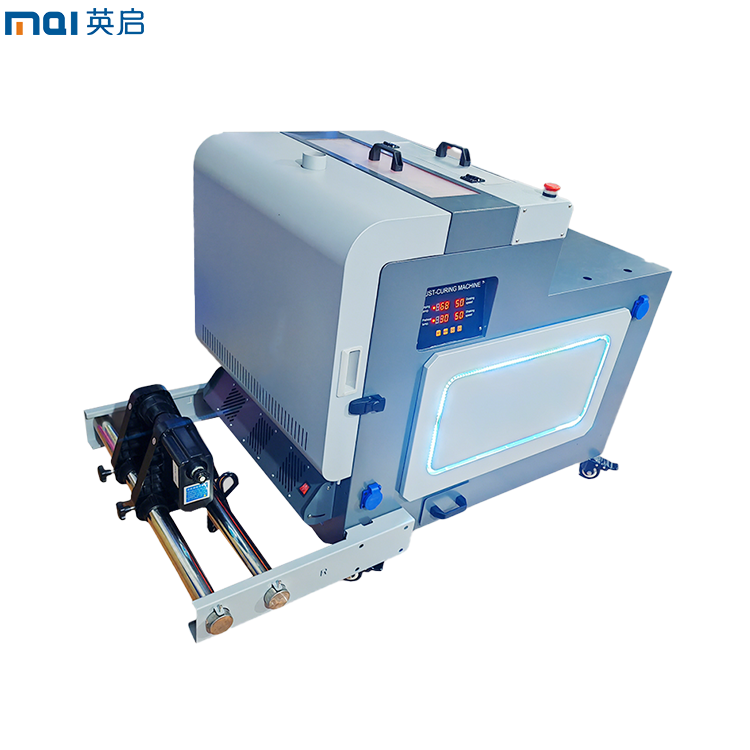

Personalizzazione del Hardware Principale per la Stampa DTF ad Alto Volume

Larghezza di stampa, velocità e sistema di alimentazione (roll-to-roll rispetto a foglio singolo) — abbinare la produttività al volume degli ordini enterprise

Scegliere la giusta larghezza di stampa tra 24 e 64 pollici fa davvero la differenza quando si aumenta la produzione. Formati più ampi richiedono meno cicli di stampa per ordini di grandi dimensioni, anche se comportano un costo iniziale maggiore. Le stampanti industriali DTF possono produrre oltre 300 transfer all'ora grazie ai loro encoder lineari di precisione e ai potenti motori ad alta coppia che tutti conosciamo e apprezziamo. La maggior parte delle aziende opta per sistemi roll to roll per la produzione di massa poiché gestiscono molto bene il materiale continuo, riducendo di circa il 40 percento i costi di manodopera rispetto alle macchine a foglio, secondo recenti studi del settore. Le configurazioni a foglio rimangono invece ideali per piccoli lotti di prodotti specializzati, dove il controllo manuale dell'allineamento dei supporti è particolarmente importante.

Scelta della testina di stampa: compromessi tra XP600, L1800 e i3200 in termini di risoluzione, compatibilità con inchiostro bianco e resistenza industriale

L'ingegneria delle testine di stampa è alla base del ritorno sull'investimento a lungo termine nella stampa DTF in grande quantità:

-

Xp600 : Gocce da 2,5 picolitri offrono una risoluzione fotorealistica a 1440 dpi, ideale per applicazioni premium nel settore della moda

-

L1800 : Ottimizzato per finiture opache con una risoluzione di 600 dpi moderata e costi operativi ridotti del 30%

-

i3200 : Ugelli industriali piezoelettrici supportano un funzionamento continuo 24/7 con prevenzione automatica delle ostruzioni

I componenti rivestiti in ceramica del i3200 estendono gli intervalli di manutenzione di 200 ore rispetto alle alternative termiche—fondamentale per flussi di lavoro aziendali ininterrotti. La gestione della viscosità dell'inchiostro bianco varia notevolmente tra i modelli, influenzando direttamente la costanza dell'opacità in design multistrato.

Sistemi di gestione dell'inchiostro bianco — ricircolo, agitazione e spurgo automatico come funzioni critiche per la disponibilità nei sistemi di stampa DTF su larga scala

Circa i tre quarti di tutti gli arresti produttivi in ambienti manifatturieri intensivi sono effettivamente dovuti a problemi di sedimentazione dei pigmenti. Il sistema utilizza speciali sistemi di circolazione che mantengono un flusso uniforme dell'inchiostro e dispositivi ad ultrasuoni che impediscono alle particelle di aggregarsi nei serbatoi di stoccaggio. Quando le macchine non sono in funzione, delle routine automatiche di pulizia si attivano per rimuovere l'inchiostro secco rimasto nelle tubazioni, riducendo così il tempo di manutenzione necessario di quasi la metà. Sono inoltre presenti sensori integrati per misurare i livelli di umidità nell'aria, grazie ai quali l'equipaggiamento può auto-aggiustarsi in base alle condizioni ambientali del laboratorio. Ciò consente di mantenere risultati di stampa ottimali anche dopo migliaia e migliaia di stampe realizzate.

Automazione del flusso di lavoro e ottimizzazione dei fogli compositi per l'efficienza delle stampanti DTF aziendali

Annidamento intelligente dei fogli compositi, controllo delle sovrastampe e utilizzo del substrato — massimizzazione del rendimento per ogni ciclo di stampa

I programmi intelligenti di nesting dei fogli posizionano più disegni su un unico foglio film DTF, riducendo gli sprechi di materiale. Questi sistemi possono effettivamente migliorare di circa il 27% l'utilizzo dello spazio utilizzabile rispetto al metodo manuale. Il software gestisce automaticamente il controllo del bleed, assicurando che i disegni si estendano oltre le linee di taglio, evitando fastidiosi bordi bianchi dopo il trasferimento. Ciò contribuisce a mantenere un aspecto professionale del prodotto e a soddisfare gli standard qualitativi richiesti dai brand. Algoritmi specializzati agiscono in background per aggiustare dimensioni e orientamento dei disegni entro i limiti della stampante, modificando i layout da un lavoro all'altro in base alle misure effettive e al numero di articoli da stampare. Per le aziende che gestiscono grandi volumi, questo tipo di precisione si traduce in un risparmio di circa il 19% di film all'anno. E il meglio è che tutto ciò avviene senza necessità di intervento manuale.

Automazione software RIP: coda batch, flussi di lavoro con cartelle hot, e calibrazione preimpostata per un output costante e senza intervento manuale della stampante DTF

L'automazione tramite sistemi RIP (Raster Image Processor) modifica completamente il funzionamento delle linee di produzione, utilizzando code batch per gestire centinaia di file di design uno dopo l'altro. La funzione cartella calda sorveglia continuamente cartelle specifiche e stampa automaticamente ogni nuovo file caricato, applicando immediatamente le risoluzioni e le impostazioni colore predefinite. Per quanto riguarda la calibrazione, i profili ICC preimpostati garantiscono che l'inchiostro bianco mantenga un'opacità costante e che i colori restino accurati su tutte le stampanti del parco macchine, riducendo le regolazioni manuali di circa l'85%. Il rilevamento degli errori avviene anche in modo automatico, interrompendo la stampa soltanto in casi gravi, come un inceppamento della pellicola o l'esaurimento dell'inchiostro, rendendo così effettivamente possibile il funzionamento h24. La standardizzazione di questi processi porta a una coerenza negli output di circa il 98% e consente un risparmio sui costi di manodopera per ogni mille trasferimenti stampati.

Analisi del costo totale di proprietà per l'investimento in massa in stampanti DTF

Quando si analizzano i costi reali della stampa diretta su film su scala industriale, ci sono diversi fattori da considerare oltre all'acquisto delle attrezzature. I materiali di consumo assorbono circa la metà delle spese ricorrenti nella maggior parte dei casi. Solo gli inchiostri specializzati hanno un costo compreso tra 80 e 120 dollari al litro, mentre i film di buona qualità costano da 1,50 a 3 dollari al piede quadrato, a cui vanno aggiunte le fastidiose polveri adesive. Anche la manutenzione incide notevolmente sui costi. La sostituzione delle testine di stampa può costare alle aziende da 500 a 2000 dollari all'anno, a seconda del volume di stampa. Tuttavia, le aziende che investono in sistemi automatici di spurgo solitamente registrano una riduzione del 18% circa delle spese per i fluidi di pulizia. Anche l'efficienza operativa è fondamentale per contenere i costi del lavoro. Le stampanti dotate di funzioni automatizzate di nesting multiplo non solo riducono gli scarti di supporto di circa il 22%, ma risparmiano anche tempi significativi di manipolazione manuale. Anche le bollette energetiche variano notevolmente. Per impianti che utilizzano stampanti industriali DTF per 12 ore al giorno, ci si può aspettare costi mensili di elettricità compresi tra 120 e 300 dollari. Le aziende più attente puntano su macchinari con alti tassi di utilizzo dei materiali e avvisi di manutenzione integrati, poiché queste caratteristiche tendono a ridurre il costo per stampa dal 15 al 25 percento nel giro di tre anni, secondo gli standard del settore.

Ecosistema aziendale di integrazione e supporto per la distribuzione di stampanti DTF industriali

Connettività ERP/MES, monitoraggio cloud dei lavori e protocolli sincronizzati della pressa a caldo per una visibilità completa della produzione

Quando le stampanti industriali DTF sono collegate a sistemi ERP o MES, le aziende possono eliminare quegli fastidiosi silos di dati e monitorare effettivamente i materiali in tempo reale, mentre gli ordini vengono instradati automaticamente. Le dashboard basate sul cloud offrono ai responsabili dello stabilimento una visione chiara di ciò che sta accadendo in produzione in questo momento: quanti lavori di stampa sono in attesa, quanto film trasferibile viene utilizzato e quali capi d'abbigliamento sono bloccati alla fase della termopressa. Questo aspetto è molto importante quando si devono gestire oltre 5000 transfer al giorno senza particolari difficoltà. Le stampanti comunicano con le termopresse attraverso protocolli sincronizzati che regolano temperatura e pressione in base al tipo di tessuto, riducendo così gli errori di allineamento di circa il 18%, come indicano recenti rapporti sull'automazione nel settore tessile. Avere tutto collegato dalla fine all'inizio evita anche fermi di produzione costosi. Le fabbriche che continuano a utilizzare vecchi sistemi disconnessi solitamente sprecano circa settecentoquarantamila dollari ogni anno solo a causa di ritardi operativi. Con tutti questi processi che funzionano insieme in modo fluido, la qualità rimane costante tra un lotto e l'altro e c'è bisogno di circa il 30% in meno di intervento manuale per controlli costanti, rendendo quindi possibile l'adozione su larga scala come passo naturale di crescita aziendale, senza doversi preoccupare di problemi di sostenibilità futuri.

Domande frequenti

Qual è l'importanza della larghezza di stampa nella stampa DTF?

La larghezza di stampa influisce significativamente sull'efficienza produttiva. Formati più larghi riducono il numero di cicli di stampa necessari per ordini di grandi dimensioni, il che può essere vantaggioso in ambienti di produzione ad alto volume.

In che modo i diversi tipi di testine di stampa influiscono sulla qualità e sul costo della stampa DTF?

Testine di stampa come XP600, L1800 e i3200 offrono diversi vantaggi. L'XP600 fornisce un'alta risoluzione adatta per applicazioni nel settore della moda, mentre la L1800 offre finiture opache economiche. La i3200 è ideale per operazioni industriali 24/7 grazie alla sua durabilità.

Perché la gestione dell'inchiostro bianco è cruciale per la stampa DTF?

I sistemi di gestione dell'inchiostro bianco prevengono il depositarsi dei pigmenti e ottimizzano il tempo di attività. Funzionalità come la ricircolazione e la pulizia automatica aiutano a ridurre i tempi di manutenzione e a garantire una qualità di stampa costante.

In che modo l'automazione del flusso di lavoro migliora l'efficienza della stampa DTF?

Sistemi come l'ottimizzazione del foglio di stampa e l'automazione del software RIP aumentano l'efficienza produttiva riducendo gli sprechi, ottimizzando il posizionamento dei design e garantendo uscite di stampa costanti senza intervento manuale.

Quali costi devono considerare le aziende quando investono in stampanti industriali DTF?

Oltre al costo dell'attrezzatura, le aziende devono considerare spese ricorrenti come consumabili, manutenzione, manodopera ed energia. Caratteristiche che riducono lo spreco di supporto e un consumo energetico efficiente possono abbassare i costi totali nel tempo.

Notizie di rilievo

Notizie di rilievo