A tecnoloxía das impresoras DTF e o seu papel na reprodución de cores vivas

Superposición de CMYK e tinta branca para un impacto cromático máximo

As impresoras DTF destacan especialmente na intensidade de cor grazas ao seu sistema de tinta de seis cores, incluídas esas dúas capas brancas especiais. A primeira capa branca actúa basicamente como unha superficie en branco debaixo de todo o demais, o que fai que as cores resalten moito mellor sobre materiais escuros. Despois está esa segunda capa branca que forma unha especie de escudo protector arredor dos pigmentos para que non sexan absorbidos demasiado profundamente nas fibras do tecido. De acordo con informes do sector de 2024, estas impresoras alcanzan unha opacidade de aproximadamente o 95% incluso en tecidos de algodón negro. Que significa isto na práctica? As tonalidades neón parecen case un 40% máis brillantes en comparación coas técnicas de impresión convencionais dunha soa capa, e os efectos metálicos brillan cunha clareza increíble.

Por que os impresos DTF destacan na viveza de cor en comparación coa sublimación e a serigrafía

A película de transferencia dixital supera á sublimación no que se refire ao rango de cores. A tecnoloxía ofrece de feito uns 20 por cento máis de cores grazas ao control dos minúsculos puntos CMYK. Ademais, a DTF funciona moito mellor en materiais como mesturas de algodón e poliéster onde a sublimación non pode competir coa viveza. A impresión serigráfica é outra historia completamente diferente. A maioría dos talleres serigráficos están limitados a uns 12 cores planas como máximo. Pero a DTF utiliza tecnoloxía dixital para crear algo así como 16,7 millóns de tons diferentes. Cando probamos a durabilidade destas impresións, a DTF saíu vencedora. Despois de 50 ciclos de lavado industrial, as cores mantivéronse fortes, conservando arredor do 92 por cento da súa intensidade orixinal. Isto está moi por diante do que alcanza a sublimación (78 por cento), e os deseños serigráficos mal chegan ao 65 por cento. Para empresas que valoran o rendemento a longo prazo, isto supón unha gran diferenza.

Optimización dos axustes da impresora DTF para obter patróns vivos de forma consistente

Os axustes clave inflúen directamente na calidade de impresión:

-

Resolución : 1200 ppp reducen o sangrado de tinta en tecidos texturizados

-

Temperatura de curado : 160 °C ±5° garante a activación óptima dos pigmentos

-

Viscosidade da tinta branca : Manter 12,5 cP apoia capas base uniformes

Axustar estes parámetros reduce a variación de cor ata un 70 % en diferentes tecidos, segundo as directrices de enxeñaría tèxtil.

Progresos recentes nas tintas DTF baseadas en pigmentos para mellorar a calidade do cor

As innovacións en 2024 elevaron as tintas DTF baseadas en pigmentos:

-

Resistencia á luz : Os bloqueadores UV estenden a viveza exterior a máis de cinco anos

-

Densidade do cor : 30% máis concentración de pigmento sen comprometer o rendemento do bico

-

Elasticidade : Capaz de estirarse ata un 200%, ideal para roupa deportiva e activewear

Os principais fabricantes garanten agora consistencia lote a lote dentro dun ΔE≤2, cumprindo os estándares de precisión cromática da serigrafía de alta calidade.

A evolución das impresoras DTF na decoración têxtil B2B

Os sistemas industriais DTF alcanzan agora velocidades de 23㎡/hora, triplicando a produción respecto ao ano 2020 mentres se mantén a precisión a nivel micrométrico. Estes avances aceleraron a súa adopción entre o 78% dos produtores de roupa de tamaño medio (Sondeo do sector 2024), especialmente para liñas de moda rápida que requiren impresións de alta calidade, con realismo fotográfico e prazo de entrega de 48 horas.

A función fundamental da tinta branca para lograr vivacidade en tecidos escuros e diversos

Por que a tinta branca é esencial como capa base na impresión DTF

Cando se imprime directamente sobre tecidos en materiais escuros, a tinta branca é basicamente o que fai que todo funcione correctamente. Crea unha capa reflectante que permite que as cores resalten axeitadamente. Se omitimos a tinta branca, esas cores vivas simplemente quedan absorbidas polos tecidos escuros. Por exemplo, segundo estudos recentes (DNP Ribbons mencionouno no seu informe do 2024), a intensidade da cor desaparece aproximadamente en dous terzos cando se usa tinta vermella sobre poliéster negro. Por iso a maioría das impresoras comezan primeiro cunha base branca. A capa branca reflicte a luz a través de todas esas capas de cor, o que significa que os nosos deseños manteñen a súa fidelidade incluso cando se imprimen sobre tecidos moi escuros como roupa azul marinho ou cinza carbón.

Aplicación Precisa: Combinar Tintas Brancas e Coloridas para unha Visibilidade Óptima

Ao usar impresoras DTF, o proceso comeza aplicando tinta branca antes de pasar ás capas estándar de cores CMYK. As cabezas da impresora son capaces de colocar cada pequena gota de tinta cunha precisión increíble, ata uns 0,1 milímetros de distancia. Esta colocación coidadosa evita que as cores se mesturen e crea o que se chama unión óptica entre as diferentes capas. Como resultado, os deseños impresos teñen unha opacidade aproximadamente un 40 por cento maior en comparación cos métodos habituais de impresión directa sobre prenda. Para obter os mellores resultados, os operarios experimentados axustan o groso da capa de base branca segundo o tipo de tecido co que estean traballando. Os tecidos de algodón grosos requiren xeralmente entre un 20 e un 30 por cento máis de cobertura en comparación cos materiais sintéticos máis lisos, asegurando que o produto final teña un aspecto vistoso e profesional en todos os tipos de prendas.

Procesos de Tinta Branca Dual-Cure: Alcanzando ata un 95% de Opacidade

Os sistemas avanzados utilizan un método de curado dual que combina un pre-tratamento activado por calor e curado UV para fixar a tinta branca na película. Isto mellora a adhesión e alcanza unha opacidade do 92–95%, tal como confirmou a análise espectrofotométrica. En comparación cos enfoques de curado único, o curado dual reduce o risco de fisuración nun 65% nas tecidos elásticos e mantén a viveza durante máis de 50 lavados.

Composición da tinta e control de calidade na impresión DTF para unha viveza de cor duradeira

Tintas DTF baseadas en pigmentos: A ciencia detrás das impresións resistentes ao desbotamento e vívidas

As tintas DTF baseadas en pigmentos funcionan realmente suspendendo pequenas partículas de cor dentro de fluídos transportadores especiais. Cando se aplica calor durante a impresión, estas partículas forman ligazóns fortes coas fibras do tecido. O resultado? Impresións que resisten tanto á luz solar como aos lavados repetidos sen perder a súa intensidade. Segundo unha investigación publicada o ano pasado no Textile Chemistry Journal, as impresións con pigmentos manteñen arredor do 94% do seu brillo inicial incluso despois de pasar por 50 ciclos completos de lavado industrial. Iso é uns 37 puntos porcentuais por diante do que vemos con opcións tradicionais baseadas en corantes. Os fabricantes tamén estiveron experimentando recentemente con nanopartículas, o que parece estar ampliando os límites das cores dispoñibles. Estas melloras están expandindo o rango total de tons alcanzables nun 12% aproximadamente respecto ás versións anteriores desta tecnoloxía de tintas.

Tintas solventes fronte a tintas DTF baseadas en auga: rendemento e compensacións ambientais

| Factor |

Tintas solventes |

Tintas a base de auga |

| Retención da vivacidade |

98 % despois de 30 lavados (Estándar do sector 2024) |

89 % despois de 30 lavados |

| Velocidade de secado |

cura un 22 % máis rápida |

Require un control preciso da humidade |

| Emisións de COV |

340 g/L (non conforme coa EPA) |

<50 g/L (certificado EPA Nivel 4) |

| Aínda que as tintas con disolvente sigan sendo predominantes na produción a alta velocidade, observa-se un cambio crecente— 72%das impresoras agora dan prioridade ás opcións base auga para cumprir as normativas ambientais cada vez máis restritivas. |

|

|

Asegurando a consistencia de impresión mediante un rigoroso control de calidade da tinta

Un resultado consistente depende dunha garantía de calidade en tres fases:

-

Monitorización da viscosidade (tolerancia ±2% mediante sensores automáticos)

-

Probas de concentración de pigmento por lote usando espectrofotómetros

-

Probas de resistencia á adhesión simulando máis de cinco anos de desgaste

As instalacións que implementaron estes protocolos reduciron o desperdicio de tinta en 30%e acadaron 99,4 % de consistencia de cor entre diferentes lotes de tecido nun estudo de caso de 2023.

O Proceso Completo de Impresión DTF: Preservar a Integridade da Cor desde o deseño ata a transferencia

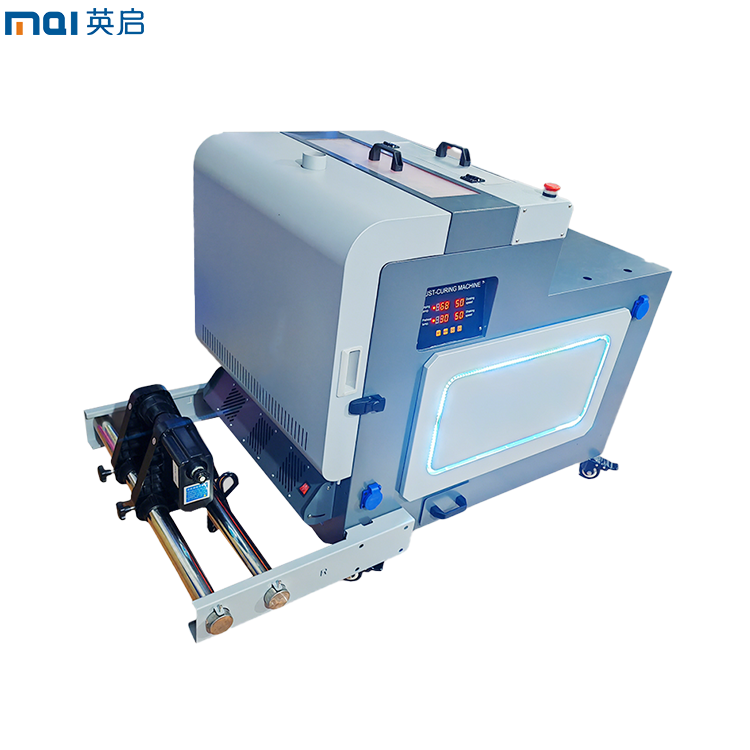

Fluxo de Traballo Paso a Paso: Impresión, Aplicación de Polvo, Curado e Transferencia Térmica

As impresoras DTF crean deseños brillantes e coloridos seguindo unha secuencia específica de pasos. O proceso comeza cando as imaxes se imprimen nunha película PET usando cores estándar CMYK máis tinta branca. Despois disto, espárrese polo menos unha capa de pó adhesivo sobre a capa de tinta aínda húmida, o que axuda a crear esa forte unión entre o deseño e a tela posteriormente. A continuación vén a etapa de curado, na que a película entra nun forno quentado entre uns 150 e 165 graos Celsius durante uns dous ou tres minutos para asegurar que todo se fixe correctamente. Por último, realízase a transferencia mediante unha prensa térmica que aplica o deseño sobre o material textil a temperaturas que van de 160 a 180 graos Celsius durante uns doce a quince segundos, aplicando a presión axeitada para uni-lo todo sen danar nada.

Como a temperatura e o tempo de curado inflúen no brillo final da cor

As inconsistencias de curación son a principal causa da degradación da cor. As impresións con curado inferior (<140°C) atrapan a humidade, causando migración de tinta durante a transferencia; o curado excesivo (>175°C) dania a estabilidade do pigmento. Cando se optimiza, a curadura preserva o 98% da gama de cores orixinal, significativamente superior á retención do 82% observada en procesos precipitados ou mal calibrados.

Os problemas comúns no proceso de DTF que comprometen a calidade da cor

Tres erros frecuentes socavan a calidade da impresión:

-

Inadecuada cobertura de po : Conducen a unha adhesión débil e unha textura desigual

-

Alineación incorrecta da prensa de calor causa re-presión, que supera o calor e opaca as cores

-

Alta humidade ambiente os niveis superiores ao 65% de RH desencadean a activación prematura do po.

Calibrando o equipo para as necesidades específicas do tecido e mantendo condicións estables (2025 ° C, 4060% RH), os fabricantes aseguran unha fidelidade de cor fiable en todo o algodón, poliéster e mesturas.

Versatilidade do Material: Mantendo Patróns Vívidos en Algodón, Poliéster e Mezclas

Alcanzar Alta Saturación en Algodón con Impresoras DTF

A porosidade natural do algodón fai que absorba moi ben as tintas DTF baseadas en pigmentos. Ao observar os números, as partículas de tinta de aproximadamente 12 micróns encaixan ben nas fibras de algodón, que normalmente miden entre 15 e 20 micróns. Debido a este axuste, os cores penetran profundamente no material. Os ensaios do Instituto de Rendemento Téxtil confirmán o anterior, amosando que aproximadamente o 98% da cor se mantén vívida incluso despois de 50 lavados. Para calquera que queira roupa impresa que dure máis tempo sen perder intensidade, isto funciona particularmente ben tanto para pezas de uso diario como para artigos de moda tendencia.

Superar Desafíos na Impresión sobre Poliéster e Mezclas Sintéticas

A baixa porosidade do poliéster dificultou tradicionalmente a adhesión da tinta, pero os sistemas modernos DTF superan isto usando:

- Solucións de pretratamento con axentes catiónicos que crean microporos (80–120 nm) para a ancoraxe da tinta

- Temperaturas de curado adaptativas (150–165 °C) axustadas ao contido sintético

En probas, o DTF manteu 92 % de viveza en mesturas poli-algodón 50/50, superando amplamente o 67 % da impresión serigráfica tradicional no mesmo material.

Axuste dos parámetros de adhesivo e curado para tipos de tecidos mixtos

A composición do tecido afecta directamente á eficiencia de unión. Para mesturas ricas en algodón (>70 %), temperaturas de curado máis baixas (142 °C) evitan a queimazón mentres activan os adhesivos. Os tecidos dominados por poliéster requiren máis calor (155 °C) para permitir unha correcta reticulación entre os polímeros da tinta e as fibras sintéticas. Estes axustes garanticen unha boa adhesión e cores duradeiras en diferentes textís.

Resultados das probas: rendemento da impresión DTF en 10 tecidos para roupa habituais

| Tipo de tecido |

Durabilidade ó lavado |

Desvanecemento da cor (%) |

Preservación da textura |

| 100% algodón |

50+ ciclos |

2.1 |

Excelente |

| algodón-Poliéster 50/50 |

45 ciclos |

3.8 |

Boa |

| 100% Poliéster |

35 ciclos |

5.2 |

Moderado |

| Tri-mezcla (Algodón/Poli/RAY) |

40 ciclos |

4.1 |

Boa |

Os resultados de laboratorio independentes (Normas Globais do Téxtil 2023) confirman que a impresión DTF supera á sublimación nun 29% na retención de cor en prendas de materiais mixtos, reforzando o seu papel como solución versátil e de alta fidelidade para impresión.

Sección FAQ

Que é a impresión DTF?

A impresión DTF (Direct to Film) é un método no que os deseños se imprimen sobre películas de transferencia especiais e despois se transfiren ás telas usando pós adhesivos e prensas térmicas. É coñecida por producir impresións vistosas e duradeiras, especialmente en telas escuras.

Como se compara a impresión DTF coa sublimación?

A impresión DTF ofrece un rango de cores máis amplo e funciona eficazmente nunha variedade de materiais como mesturas de algodón e poliéster, ao contrario da sublimación, que está limitada na vibrancia de cor e compatibilidade de materiais.

Por que é importante a tinta branca na impresión DTF?

A tinta branca actúa como unha capa base que resalta cores máis brillantes en tecidos escuros. Sen ela, as cores vistosas poden amortecerse en materiais máis escuros, polo que a capa intermedia branca é esencial para unha reprodución fiel das cores.

Cales son os beneficios das tintas DTF baseadas en pigmentos?

As tintas DTF baseadas en pigmentos son resistentes ao desbotamento, ofrecendo impresións vívidas que soportan a luz solar e lavados frecuentes grazas aos fortes enlaces que forman coas fibras do tecido.

Hai consideracións ambientais para o uso de tintas DTF?

As tintas DTF á base de auga teñen emisións de COV máis baixas en comparación coas tintas solventes, polo que son máis respectuosas co medio ambiente mentres seguen ofrecendo un rendemento robusto.

Novas de última hora

Novas de última hora