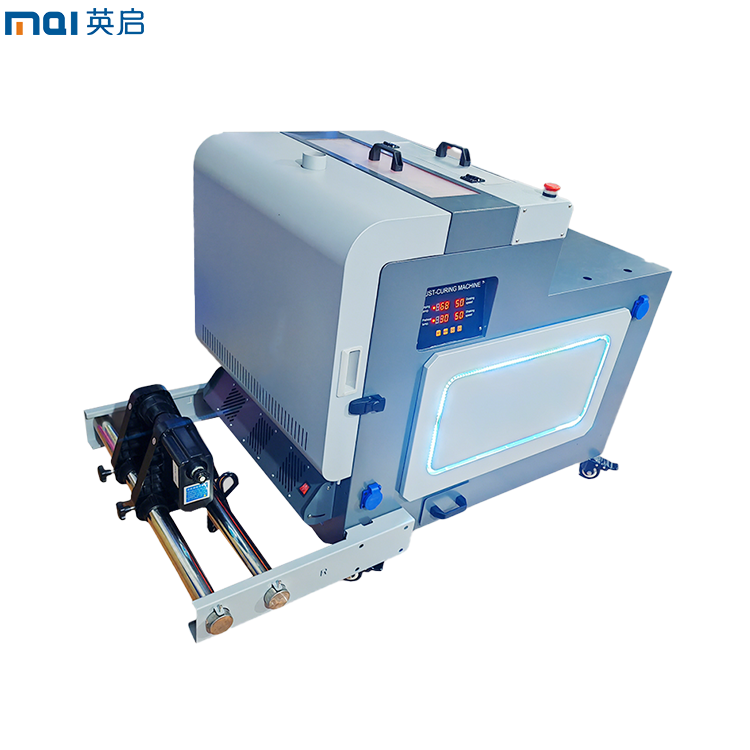

Osnovna hardverska prilagođavanje za high-volume DTF štampanje

Širina štampe, brzina i sistem za hranjenje (roll-to-roll vs. sheet-fed) usklađivanje prodajne snage sa volumenom narudžbe preduzeća

Izbor prave širine štampe između 24 i 64 inča čini pravu razliku kada se povećava proizvodnja. Širi formati znači manje ciklusa štampe potrebnih za velike narudžbe, iako dolaze sa većom cijenom na početku. Industrijski DTF štampači mogu da naprave preko 300 transfera na sat zahvaljujući preciznim linearnim koderima i moćnim motorima visokog obrtnog momenta koje svi znamo i volimo. Većina kompanija koristi sisteme za masovnu proizvodnju od valja do valja jer tako dobro upravljaju kontinuiranim medijima, štedeći oko 40 posto na troškovima rada u poređenju sa mašinama za hranjenje listovima prema nedavnim studijama industrije. Sestave za hranjenje listovima još uvijek najbolje rade za male serije specijalnih proizvoda gdje je kontrola nad rukom uskladiti supstrate zapravo jako važna.

Izbor glave za štampanje: XP600, L1800, i i3200 kompromis u rezoluciji, kompatibilnosti sa bijelim mastilom i industrijskoj izdržljivosti

Inženjering štampača je kamen temeljac dugoročne povrata zarade u masovnoj DTF štampi:

-

Xp600 : 2,5 picolitarske kapi daju fotorealističnu rezoluciju od 1440 dpi, idealnu za primene u premium modi

-

L1800 optimizovano za matne obloge sa umerenim izlazom od 600 dpi pri 30% nižim operativnim troškovima

-

i3200 : Pijezoelektrične mlaznice industrijske klase podržavaju 24/7 rad sa automatskom prevencijom zamašljanja

Komponente sa keramičkim premazom i3200 produžavaju intervale servisiranja za 200 sati u poređenju sa termalnim alternativamakritične za neprekidne poslovne tokove. Upravljanje viskozitetom bijelog tinta značajno varira između modela, direktno utičući na konzistenciju neprozirnosti u višeslojnim dizajnima.

Sistem upravljanja bijelim mastilom recirkulacija, agitacija i automatsko čišćenje kao funkcije koje su kritične za rad u radnom vremenu za rad masovnih DTF štampača

Oko tri četvrtine svih zaustavljanja proizvodnje u gužvom proizvodnom okruženju zapravo dolazi zbog problema s raspadanjem pigmenta. Sistem koristi posebne sisteme cirkulacije koji održavaju mastilo glatko kroz cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela cijela Kada mašine ne rade, automatski čistači počinju da čiste suho tinte koje se zaglavi u cijevima, što skraćuje vreme održavanja za skoro polovinu. Imaju i ugrađene senzore za merenje nivoa vlažnosti vazduha, tako da se oprema može prilagoditi na osnovu onoga što se događa u radionici. To pomaže da se zadrže dobri rezultati štampe čak i nakon što su napravljene hiljade i hiljade štamparija.

Automatizacija radnog toka i optimizacija lista za efikasnost DTF štampača

Inteligentno gniježenje listova, kontrola krvarenja i iskorištavanje supstrata maksimiziranje printa po ciklusu

Pametni programi za ugradnju gnijezda na DTF foliji stavljaju nekoliko dizajna na jedan DTF folij, smanjujući gubitak materijala. Ovi sistemi mogu poboljšati upotrebu prostora za oko 27% u poređenju sa onim što ljudi rade ručno. Softver takođe automatski kontroliše krvarenje, osiguravajući da dizajn prođe pored linija, tako da neće biti nikakvih bijelijih ivica nakon prenosa. To pomaže da proizvodi budu profesionalni i da ispune kvalitetna očekivanja za brendove. Posebni algoritmi rade iza kulisa da bi prilagodili veličinu i orijentaciju dizajna unutar granica štampača. Oni će prilagoditi raspored od posla do posla u zavisnosti od stvarnih dimenzija i koliko predmeta treba štampati. Za preduzeća koja koriste velike količine, ova vrsta preciznosti znači oko 19% manje filma potrošeno svake godine. I najbolje od svega, sve to radi bez potrebe da itko uđe i sam napravi promjene.

RIP softver automatizacija: serijski redovi, hot-folder tokovi rada i unapred podešena kalibracija za dosljednu, hands-off DTF izlazu štampača

Automatizacija putem RIP (Raster Image Processor) sistema potpuno mijenja način na koji proizvodne linije rade koristeći serijski red za rukovanje stotinama dizajnerskih datoteka jedna za drugom. Funkcija vruće mape prati određene mape i automatski štampa sve nove datoteke koje se učitaju, odmah primjenjujući postavljene rezolucije i postavke boja. Kada je kalibracija u pitanju, unaprijed postavljeni ICC profili osiguravaju da bijela mastila ostaje nepristran i da boje ostanu tačne na svim štampačima u floti, što smanjuje ručno prilagođavanje za oko 85%. Otkrivanje grešaka se automatski dešava, zaustavljajući štampanje samo kada se nešto ozbiljno dogodi kao što je zaglavio film ili ponestalo mastila. Ovo čini operacije 24 sata moguće. Standardizacija ovih procesa dovodi do oko 98% konzistentnosti u izdanjima i štedi novac na troškovima rada za svakih hiljadu štampanih transfera.

Analiza ukupnih troškova vlasništva za ulaganje u masovne DTF štampače

Kada se pogleda koliko industrijski skala direktno za film štampanje stvarno košta, postoji nekoliko faktora osim kupovine opreme koja treba pažnju. Potrošnja troši oko polovine tekućih troškova većinu vremena. Samo specijalizovane mastile koštaju između 80 i 120 dolara po litru, dok kvalitetni filmovi koštaju između 1,5 i 3 dolara po kvadratnom metru plus te dosadne lepilne prahove. Održavanje je još jedan veliki udarac na dnu linije. Zamjena štampača može da košta firmama od 500 do 2000 dolara godišnje, u zavisnosti od količine koju štampaju. Ali kompanije koje ulažu u automatizovane sisteme čišćenja obično vide da im računi za čistače padaju za oko 18%. Operativna efikasnost je takođe važna kada je u pitanju troškovi rada. štampači opremljeni automatskim funkcijama za ugradnju grupa ne samo da smanjuju otpadne materije na podložnici za oko 22%, već i štede značajno vrijeme ručnog rukovanja. Računi za energiju se takođe dosta razlikuju. Za objekte koji koriste industrijske DTF štampače 12 sati dnevno, očekujte mjesečne troškove struje između 120 i 300 dolara. Pametna preduzeća se fokusiraju na mašine sa visokim stopama korištenja materijala i ugrađenim upozorenjima za održavanje jer ove funkcije imaju tendenciju da smanje troškove po štampi od 15 do 25 posto u roku od tri godine prema standardima industrije.

Poduzetnički integracija i podrška ekosistema za industrijski DTF štampač

ERP/MES povezivanje, praćenje poslova u oblaku i sinhronizovani protokoli toplotne mase za vidljivost proizvodnje od kraja do kraja

Kada se industrijski DTF štampači povežu s ERP ili MES sistemima, kompanije mogu razbiti te dosadne silose podataka i zapravo pratiti materijale u realnom vremenu dok se narudžbe automatski usmeravaju. Cloud-based dashboards daju menadžerima postrojenja jasan pogled na ono što se trenutno događa na podu sa čekanim radovima štampe, koliko transfer filma se koristi, i koja odjeća je zaglavljena u fazi toplotne štampe. Ovo je jako bitno kada pokušavate da se nositi sa preko 5000 transfera svaki dan bez znoja. štampači komuniciraju sa toplotnim štamparicama kroz sinhronizirane protokole koji mijenjaju postavke temperature i pritiska u zavisnosti od vrste tkanine, što smanjuje greške poravnanja za oko 18%, kao što nedavni izveštaji o automatizaciji tekstila pokazuju. Ako je sve povezano od početka do kraja, sprečava se i skupo zaustavljanje proizvodnje. Fabrike koje se drže stare škole, isključene instalacije obično gube oko sedam stotina i četrdeset hiljada dolara svake godine samo zbog kašnjenja u operacijama. Sa svim ovim procesima koji zajedno glatko rade, kvalitet ostaje dosledan u svim serijama i postoji otprilike 30% manje potrebe za ljudima da stalno provjeravaju stvari ručno, tako da se velike razmjene postaju nešto u što se preduzeća mogu razvijati bez brige o pitanjima održivosti.

Često postavljana pitanja

Kolika je važnost širine štampe u DTF štampi?

Širina štampe značajno utiče na efikasnost proizvodnje. Širi formati smanjuju broj ciklusa štampe potrebnih za velike narudžbe, što može biti korisno u uslovima velike proizvodnje.

Kako različite glave za štampanje utiču na kvalitet i cijenu DTF štampanja?

Šifre za štampanje kao što su XP600, L1800 i i3200 nude razne prednosti. XP600 pruža visoku rezoluciju pogodnu za modne aplikacije, dok L1800 nudi ekonomične matne obloge. i3200 je idealan za 24/7 industrijske operacije zbog svoje izdržljivosti.

Zašto je upravljanje bijelom mastilom od ključne važnosti za DTF štampanje?

Sistem za upravljanje bijelim mastilom sprečava oslanjanje pigmenta mastila i optimizira vrijeme rada. Funkcije poput recirkulacije i automatsko čišćenje pomažu u smanjenju vremena održavanja i osiguravaju doslednu kvalitetu štampe.

Kako automatizacija radnog toka poboljšava efikasnost DTF štampe?

Sistemi poput optimizacije gang listova i automatizacije softvera RIP-a poboljšavaju proizvodnu efikasnost smanjenjem otpada, optimizacijom postavljanja dizajna i osiguravanjem dosljednih ishoda štampe bez ručne intervencije.

Koje troškove preduzeća treba uzeti u obzir prilikom ulaganja u industrijske DTF štampače?

Osim troškova opreme, preduzeća moraju uzeti u obzir tekuće troškove kao što su potrošni materijali, održavanje, radna snaga i troškovi energije. Karakteristike koje smanjuju otpad podloge i efikasnu potrošnju energije mogu s vremenom smanjiti ukupne troškove.

Tople vesti

Tople vesti