تقنية طابعة DTF ودورها في استنساخ الألوان الزاهية

تراكب ألوان CMYK + الحبر الأبيض لتحقيق أقصى تأثير لوني

تُبرز طابعات DTF حقًا شدة الألوان بفضل نظام الحبر ذي الستة ألوان، بما في ذلك هاتان الطبقتان البيضاوان الخاصتان. فالأولى منها تُعتبر بمثابة سطح أبيض فارغ تحت باقي الطبقات، مما يجعل الألوان تظهر بشكل أكثر وضوحًا على المواد الداكنة. أما الطبقة البيضاء الثانية فهي تشكل نوعًا من الدرع الواقي حول الصبغات لمنع امتصاصها بعمق كبير في ألياف القماش. ووفقًا لتقارير صناعية من عام 2024، تصل هذه الطابعات إلى حوالي 95٪ من التعتيم حتى على أقمشة القطن السوداء. ما المقصود عمليًا بذلك؟ إن الظلال الفلورية تبدو أكثر إشراقًا بنسبة تقارب 40٪ مقارنةً بتقنيات الطباعة ذات الطبقة الواحدة العادية، كما تظهر المؤثرات المعدنية بوضوح استثنائي.

لماذا تتفوق طباعة DTF في زاهية الألوان مقارنةً بالطباعة بالتحبير والطباعة الحريرية

تتفوق أفلام النقل الرقمي على التسامي عندما يتعلق الأمر بنطاق الألوان. في الواقع، توفر هذه التقنية حوالي 20 بالمئة أكثر من الألوان بفضل التحكم الدقيق في قطرات الألوان الصغيرة (CMYK). بالإضافة إلى ذلك، تعمل تقنية DTF بشكل أفضل بكثير على مواد مثل خليط القطن والبوليستر، حيث لا يستطيع التسامي مواكبة الزاهية. أما الطباعة بالشبكة فهي حالة مختلفة تمامًا. فمعظم ورش الطباعة بالشبكة تقتصر على نحو 12 لونًا موضعيًا كحد أقصى. لكن تقنية DTF تستخدم التكنولوجيا الرقمية لإنشاء ما يشبه 16.7 مليون درجة لونية مختلفة. وعند اختبار متانة هذه الطبعات، برزت تقنية DTF في المقدمة. بعد 50 دورة غسيل صناعية، ظلت الألوان قوية بنسبة تصل إلى 92% من شدتها الأصلية. وهذا يفوق بكثير ما تحققه تقنية التسامي عند 78%، بينما لا تتجاوز التصاميم المطبوعة بالشبكة 65%. بالنسبة للأعمال التجارية التي تنظر إلى الأداء على المدى الطويل، فإن هذا الفارق كبير جدًا.

تحسين إعدادات طابعة DTF للحصول على أنماط زاهية باستمرار

تؤثر الإعدادات الرئيسية بشكل مباشر على جودة الطباعة:

-

الدقة : 1200 نقطة في البوصة تقلل من امتصاص الحبر على الأقمشة المزينة بالملمس

-

درجة حرارة العلاج : 160°م ±5° تضمن التنشيط الأمثل للأصباغ

-

لزوجة الحبر الأبيض : الحفاظ على لزوجة 12.5 سنتيبويز يدعم طبقات قاعدة موحدة

إن ضبط هذه المعايير بدقة يقلل من التباين اللوني بنسبة تصل إلى 70٪ عبر الأقمشة المختلفة، وفقًا للتوجيهات الهندسية للنسيج.

أحدث التطورات في أحدث أنواع الحبر المستندة إلى الأصباغ لتحسين جودة الألوان

لقد عززت الابتكارات في عام 2024 حبر DTF المستند إلى الأصباغ:

-

ثبات الضوء : تحجب العوامل الواقية من الأشعة فوق البنفسجية التدهور اللوني لأكثر من خمس سنوات في البيئات الخارجية

-

كثافة اللون : تركيز صبغي أعلى بنسبة 30% دون المساس بأداء الفوهات

-

المرونة : تُمكّن من التمدد حتى 200%، وهي مثالية للملابس الرياضية وملابس النشاط البدني

تُضمن كبرى الشركات المصنعة الآن تجانس الدُفعات ضمن هامش خطأ لوني ΔE≤2، لتلبية معايير دقة الألوان في الطباعة الشاشية الفاخرة.

تطور طابعات DTF في تزيين النسيج للقطاع التجاري (B2B)

تصل أنظمة DTF الصناعية حاليًا إلى سرعات تبلغ 23 مترًا مربعًا/ساعة، أي ثلاثة أضعاف الإنتاج المسجل في عام 2020 مع الحفاظ على دقة تصل إلى مستوى الميكرون. وقد عزز هذا التقدم اعتماد هذه التقنية لدى 78% من منتجي الملابس المتوسطة الحجم (استبيان الصناعة 2024)، لا سيما في خطوط الأزياء السريعة التي تتطلب طباعة عالية الجودة وواقعية فوتوغرافية مع تسليم خلال 48 ساعة.

الوظيفة الأساسية للحبر الأبيض في تحقيق الزاهية على الأقمشة الداكنة والمتنوعة

لماذا يُعد الحبر الأبيض ضروريًا كطبقة أساسية في طباعة DTF

عند الطباعة مباشرة على القماش باستخدام مواد داكنة، فإن حبر الأبيض هو في الأساس ما يجعل كل شيء يعمل بشكل صحيح. فهو يُكوّن طبقة عاكسة تسمح للألوان بالظهور بشكل واضح. وإذا تجاهلنا حبر الأبيض، فإن الألوان الزاهية تُبتلع بواسطة الأقمشة الداكنة. فعلى سبيل المثال، وفقًا لدراسات حديثة (وقد أشارت إليها شركة DNP Ribbons في تقريرها لعام 2024)، عند استخدام حبر أحمر على بوليستر أسود، يختفي نحو ثلثي شدة اللون! ولهذا السبب يبدأ معظم الطابعات بطبقة بيضاء أولًا. حيث تعكس الطبقة البيضاء الضوء عبر جميع طبقات الألوان، ما يعني أن تصاميمنا تبقى وفية للألوان الحقيقية حتى عند الطباعة على أقمشة داكنة جدًا مثل الملابس ذات اللون الأزرق الداكن أو الرمادي الفحمي.

التقنية الدقيقة للطبقات: الجمع بين أحبار الأبيض والألوان لتحقيق أفضل درجة من الوضوح

عند استخدام طابعات DTF، تبدأ العملية بتطبيق الحبر الأبيض قبل الانتقال إلى طبقات الألوان القياسية CMYK. رؤوس الطابعة قادرة على تحديد موقع كل قطرة حبر صغيرة بدقة لا تصدق، حتى حوالي 0.1 مليمتر بعيدا عن بعضها البعض. هذا التنسيق الدقيق يمنع الألوان من التزاوج مع بعضها البعض ويخلق ما يسمى بالربط البصري بين الطبقات المختلفة. ونتيجة لذلك، فإن التصاميم المطبوعة لديها حوالي 40 في المئة أكثر ضبابية مقارنةً بأساليب الطباعة العادية المباشرة على الملابس. للحصول على أفضل النتائج، المستخدمون ذوو الخبرة يغيرون سمك الطبقة الأساسية البيضاء اعتماداً على نوع النسيج الذي يعملون به. تنتج الأقمشة الخام من القطن، والتي تتطلب عموماً تغطية إضافية تتراوح بين 20 إلى 30 في المائة مقارنةً بالمواد الصناعية الأكثر سلاسة، مما يضمن أن المنتج النهائي يبدو نابض بالحياة ومهنيًا على جميع أنواع الملابس.

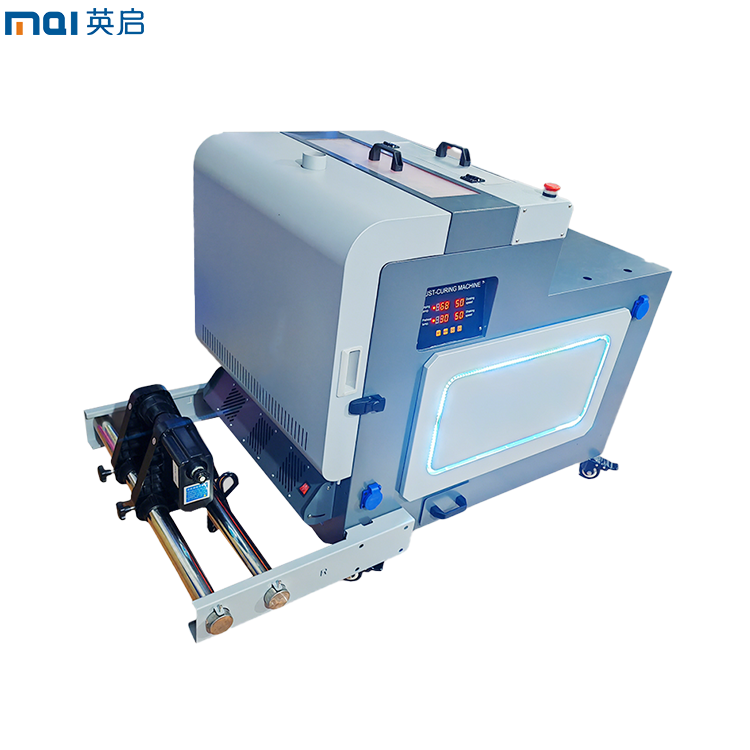

عمليات الحبر الأبيض ذات الصقيع المزدوج: تحقيق ما يصل إلى 95٪ من الشفافية

تستخدم الأنظمة المتقدمة طريقة المعالجة المزدوجة التي تجمع بين التحضين النشط بالحرارة والمعالجة بالأشعة فوق البنفسجية لقفل الحبر الأبيض داخل الفيلم. ويُحسّن هذا الالتصاق ويحقق عتامة بنسبة 92–95%، وفقًا لما أكدته التحليلات الطيفية. مقارنةً بالأساليب ذات المعالجة الواحدة، فإن المعالجة المزدوجة تقلل من خطر التشقق بنسبة 65% على الأقمشة القابلة للتمدد، وتُحافظ على الوضوح اللوني لأكثر من 50 دورة غسيل.

تركيب الحبر ومراقبة الجودة في الطباعة المباشرة على الأفلام لتحقيق ثبات طويل الأمد للألوان الزاهية

أحبار DTF القائمة على الصبغات: العلم وراء الطباعة المقاومة للبهتان والواضحة

تعمل أصباغ DTF المستندة إلى الصبغات فعليًا عن طريق عزل جزيئات لونية صغيرة داخل سوائل ناقلة خاصة. وعند تطبيق الحرارة أثناء الطباعة، تتكوّن روابط قوية بين هذه الجزيئات وألياف القماش نفسها. والنتيجة؟ طباعة تقاوم بفعالية أشعة الشمس والغسيل المتكرر دون فقدان شدتها. وفقًا لبحث نُشر العام الماضي في مجلة كيمياء النسيج، تحتفظ الأصباغ بالpigment بنسبة تقارب 94٪ من سطوعها الأولي حتى بعد اجتياز 50 دورة غسيل صناعية كاملة. وهذا يفوق بنحو 37 نقطة مئوية ما نراه مع الخيارات التقليدية القائمة على الأصباغ. كما أن الشركات المصنعة تجري حاليًا تجارب باستخدام الجسيمات النانوية، مما يبدو أنه يوسع حدود الألوان المتاحة. وقد أدّت هذه التحسينات إلى توسيع النطاق الكلي للألوان القابلة للتحقيق بنسبة تقارب 12٪ مقارنة بالإصدارات السابقة من تقنية الحبر.

الأحبار المذيبة مقابل الأحبار المائية القائمة على DTF: المزايا والأداء مقابل الاعتبارات البيئية

| عامل |

أحبار قائمة على المذيبات |

أحبار مائية |

| الحفاظ على اللمعة |

98٪ بعد 30 غسلاً (المعيار الصناعي 2024) |

89٪ بعد 30 غسلاً |

| سرعة التجفيف |

أسرع بـ 22٪ في عملية المعالجة |

يتطلب تحكماً دقيقاً في الرطوبة |

| انبعاثات المركبات العضوية المتطايرة |

340 غرام/لتر (غير متوافق مع وكالة حماية البيئة) |

<50 غرام/لتر (معتمد وفق المستوى 4 من وكالة حماية البيئة) |

| رغم استمرار استخدام أحبار المذيبات في الإنتاج عالي السرعة، فإن هناك تحولاً ملحوظاً نحو— 72%يُعطي الطابعات الآن أولوية للخيارات القائمة على الماء للامتثال للوائح البيئية الصارمة. |

|

|

ضمان اتساق الطباعة من خلال ضوابط صارمة لجودة الحبر

يعتمد الناتج الموحّد على تأكيد جودة ثلاثي المراحل:

-

مراقبة اللزوجة (±2% تسامح عبر أجهزة استشعار آلية)

-

اختبار تركيز الصبغة بالدفعة باستخدام مطياف الألوان

-

اختبارات إجهاد الالتصاق محاكاة أكثر من خمس سنوات من الاستهلاك

خفضت المرافق التي نفذت هذه البروتوكولات هدر الحبر بنسبة 30%وحققت ثبات لوني بنسبة 99.4% عبر دفعات الأقمشة في دراسة حالة أجريت عام 2023.

العملية الكاملة للطباعة بتقنية DTF: الحفاظ على سلامة الألوان من التصميم إلى النقل

سير العمل خطوة بخطوة: الطباعة، تطبيق البودرة، التصلب، والنقل الحراري

تُنشئ طابعات DTF تصاميم مشرقة وملونة من خلال اتباع تسلسل محدد من الخطوات. تبدأ العملية عندما تُطبع الصور على فيلم PET باستخدام ألوان CMYK القياسية بالإضافة إلى حبر أبيض. بعد ذلك، يُرش القليل من مسحوق لاصق على طبقة الحبر الرطبة، مما يساعد على تكوين رابطة قوية بين التصميم والقماش في وقت لاحق. ثم تأتي مرحلة التصلب، حيث يُدخل الفيلم إلى فرن تسخينه ما بين 150 إلى 165 درجة مئوية لمدة دقيقتين أو ثلاث دقائق تقريبًا، للتأكد من تماسك جميع المكونات بشكل صحيح. وأخيرًا، تتم عملية النقل الفعلية باستخدام آلة ضغط حرارية تُطبق التصميم على القماش عند درجات حرارة تتراوح بين 160 إلى 180 درجة مئوية ولمدة تتراوح بين اثني عشر إلى خمسة عشر ثانية، مع تطبيق كمية مناسبة من الضغط لتثبيت التصميم دون إلحاق أي ضرر بالمواد.

كيف تؤثر درجة حرارة المعالجة والتوقيت على سطوع اللون النهائي

تُعد التباينات في عملية المعالجة السبب الرئيسي لتدهور اللون. فالمطبوعات غير المُعالَجة بالكامل (<140°م) تحبس الرطوبة، مما يؤدي إلى انتقال الحبر أثناء النقل؛ بينما تتسبب المعالجة الزائدة (>175°م) في تلف استقرار الصبغة. وعند تحسينها، تحافظ عملية المعالجة على 98% من نطاق الألوان الأصلي — وهي نسبة أعلى بكثير من نسبة الاحتفاظ البالغة 82% التي تُرى في العمليات المتسرعة أو غير المعايرة بشكل جيد.

الأخطاء الشائعة في عملية DTF التي تضعف جودة اللون

ثلاثة أخطاء متكررة تُضعف جودة الطباعة:

-

تغطية غير كافية بالمسحوق : تؤدي إلى التصاق ضعيف وملمس غير متساوٍ

-

محاذاة غير صحيحة لجهاز الضغط الحراري : تسبب إعادة الضغط، مما يؤدي إلى ارتفاع درجة الحرارة وتَسْوُس الألوان

-

الرطوبة العالية في الجو المحيط : مستويات تزيد عن 65% رطوبة نسبية تُفعّل المسحوق مبكرًا

من خلال معايرة المعدات وفقًا لاحتياجات القماش المحددة والحفاظ على ظروف مستقرة (20–25°م، 40–60٪ رطوبة نسبية)، يضمن المصنعون ثبات الدقة اللونية عبر الأقمشة القطنية والبوليستر والمزيجات.

تعدد الاستخدامات حسب المادة: الحفاظ على أنماط زاهية على القطن والبوليستر والمزيجات

تحقيق تشبع عالٍ في القطن باستخدام طابعات DTF

إن المسامية الطبيعية للقطن تعني أنه يستوعب أصباغ حبر DTF بشكل جيد جدًا. عند النظر إلى الأرقام، فإن جزيئات الحبر التي يبلغ قطرها حوالي 12 ميكرونًا تناسب تمامًا ألياف القطن التي تتراوح عادةً بين 15 إلى 20 ميكرونًا. وبسبب هذا التوافق، تغوص الألوان فعليًا بعمق داخل النسيج نفسه. تؤكد اختبارات معهد الأداء النسيجي ذلك، حيث تُظهر أن حوالي 98٪ من اللون يظل زاهيًا حتى بعد 50 دورة غسيل. بالنسبة لأي شخص يرغب في أن تدوم ملابسه المطبوعة لفترة أطول دون بهتان، فإن هذا يعمل بشكل خاص جيدًا لكل من الملابس اليومية وقطع الموضة العصرية على حد سواء.

التغلب على التحديات في الطباعة على البوليستر والمزيجات الاصطناعية

كانت المسامية المنخفضة للبوليستر تعيق التصاق الحبر تاريخيًا، ولكن الأنظمة الحديثة للطباعة بالنقل المباشر (DTF) تتغلب على ذلك باستخدام:

- حلول المعالجة المسبقة بعوامل موجبة تُنشئ مسامًا دقيقة (80–120 نانومتر) لتثبيت الحبر

- درجات حرارة تجفيف قابلة للتكيف (150–165°م) مُعدّة وفقًا لمحتوى الألياف الاصطناعية

في الاختبارات، حافظت تقنية DTF على 92% من الوضوح اللوني على خليط القطن-بوليستر بنسبة 50/50، وهو ما يفوق بكثير طباعة الشاشة التقليدية التي حققت 67% على المادة نفسها.

تعديل معاملات اللاصق والتجفيف لأنواع الأقمشة المختلطة

يؤثر تركيب النسيج بشكل مباشر على كفاءة الالتصاق. بالنسبة للمخاليط الغنية بالقطن (>70%)، فإن درجات الحرارة المنخفضة للتجفيف (142°م) تمنع الاحتراق مع تنشيط المواد اللاصقة. أما الأقمشة السائدة فيها البوليستر فتتطلب حرارة أعلى (155°م) لتمكين الربط العابر الصحيح بين بوليمرات الحبر والألياف الاصطناعية. هذه التعديلات تضمن التصاقًا قويًا وألوانًا دائمة عبر مختلف أنواع الأقمشة.

نتائج الاختبار: أداء طباعة DTF عبر 10 أنواع شائعة من أقمشة الملابس

| نوع القماش |

مدة الغسيل |

تلاشي اللون (%) |

الحفاظ على الملمس |

| قطن بنسبة 100% |

أكثر من 50 دورة |

2.1 |

ممتاز |

| قطن-بوليستر بنسبة 50/50 |

50 دورة |

3.8 |

جيد |

| 100٪ بوليستر |

35 دورة |

5.2 |

معتدلة |

| مزيج ثلاثي (قطن/بولي/رايون) |

40 دورة غسيل |

4.1 |

جيد |

تؤكد نتائج مختبرات مستقلة (المعايير العالمية للمنسوجات 2023) أن الطباعة بالنقل المباشر إلى الفيلم (DTF) تتفوق على طريقة التسامي بنسبة 29٪ في الحفاظ على الألوان على الأقمشة المختلطة، مما يعزز دورها كحل طباعة متعدد الاستخدامات وعالي الدقة.

قسم الأسئلة الشائعة

ما هو الطباعة DTF؟

الطباعة بالنقل المباشر إلى الفيلم (DTF) هي طريقة يتم فيها طباعة التصاميم على أفلام نقل خاصة، ثم نقلها إلى الأقمشة باستخدام مساحيق لاصقة وأجهزة ضغط حراري. وتُعرف هذه الطريقة بإنتاجها طباعة زاهية وطويلة الأمد، خاصة على الأقمشة الداكنة.

كيف تقارن طباعة DTF مع طريقة التسامي؟

تقدم طباعة DTF نطاق ألوان أوسع وتعمل بكفاءة على مجموعة متنوعة من المواد مثل خليط القطن والبوليستر، على عكس طريقة التسامي التي تقتصر في زيوتها اللونية وتوافقها مع المواد.

لماذا يعتبر الحبر الأبيض مهمًا في طباعة DTF؟

تُستخدم الحبر الأبيض كطبقة أساسية تُبرز الألوان الزاهية على الأقمشة الداكنة. بدونها، قد تصبح الألوان الزاهية باهتة على المواد الداكنة، مما يجعل الطبقة الأساسية البيضاء ضرورية لإعادة إنتاج الألوان بدقة.

ما هي فوائد أحبار DTF القائمة على الصبغات؟

تتميز أحبار DTF القائمة على الصبغات بمقاومتها للبهتان، وتوفر طباعة زاهية تتحمل أشعة الشمس والغسيل المتكرر بسبب الروابط القوية التي تشكلها مع ألياف القماش.

هل توجد اعتبارات بيئية لاستخدام أحبار DTF؟

تتميز أحبار DTF القائمة على الماء بانخفاض انبعاثات المركبات العضوية المتطايرة مقارنة بالأحبار القائمة على المذيبات، مما يجعلها أكثر صداقة للبيئة مع الحفاظ على أداء قوي.

أخبار ساخنة

أخبار ساخنة